Detailing im Zusammenhang mit der Messung der Lackstärke ist die systematische Reinigung, Auffrischung und der Schutz der lackierten Außenflächen eines Fahrzeugs. Der Hauptzweck der Lackdetaillierung besteht darin, das Erscheinungsbild neuerer Fahrzeuge zu erhalten oder ältere, vernachlässigte Fahrzeuge zu revitalisieren.

Die Reinigung ist ein vorbereitender Schritt, der dazu dient, Schmutz, Staub und andere lose Verunreinigungen zu entfernen, um eine vollständige Inspektion des aktuellen Lackzustands zu ermöglichen. Die Auffrischung bezieht sich auf die Verfahren, mit denen ein Fahrzeug wieder in seinen ursprünglichen Ausstellungszustand versetzt wird. Der Umfang der Auffrischung hängt von den Erwartungen des Kunden ab. Der Begriff Schutz bezieht sich auf die Pflegeverfahren, wie z. B. das Wachsen, die eingesetzt werden, damit das Fahrzeug nach der Aufbereitung so lange wie möglich wie neu aussieht.

Durch einfaches Waschen und Wachsen lassen sich viele Arten von Lackschäden nicht beseitigen; vor dem Wachsen wird ein Auffrischungsschritt (Polieren mit einem Orbital- oder einem effektiveren Hochgeschwindigkeitspolierer) durchgeführt. Wenn eine Auffrischung erforderlich ist, polieren die Lackpfleger häufig die oberste Klarlackschicht des Autolacks, um Oberflächenschäden wie feine Kratzer, Schrammen, Wirbelspuren, Oxidation, Flecken, Lackspritzer, Teer, Baumharz, sauren Regen oder Wasserflecken zu entfernen. Dieser Poliervorgang wird oft als Feinschliff bezeichnet.

Bei größeren Lackproblemen kann es erforderlich sein, den Lack in mehreren Schritten abzuschleifen und zu polieren, um ihn wieder seiner ursprünglichen Schönheit näher zu bringen. Automobilhersteller verwenden für ihre Fahrzeuge in der Regel eine von zwei Hauptarten von Lacksystemen. Am häufigsten wird heute ein Klarlacksystem verwendet, bei dem eine dünne Farbschicht aufgetragen wird, gefolgt von mehreren Schichten unpigmentierten Klarlacks. Seltener wird heute ein einstufiges Lacksystem verwendet, bei dem mehrere Schichten pigmentierten Lacks aufgetragen werden. Da die meisten Aufbereitungschemikalien für beide Lacksysteme geeignet sind, ändert sich der Aufbereitungsprozess je nach Art des Lacksystems nicht wesentlich.

Um den Wert für den Verbraucher zu gewährleisten und somit die Rentabilität zu erhalten, gibt es zwei Hauptüberlegungen bei der Rechtfertigung von Geräten und Prozessen, die am Detailierungsprozess beteiligt sind. Alle zusätzlichen Kosten müssen entweder zu einer Verbesserung der Effizienz oder der Effektivität führen. Man könnte zwar argumentieren, dass die Möglichkeit, mit einem Lackdickenmessgerät schnell die verbleibende Lackdicke zu bestimmen, ein Effizienzvorteil ist, doch der Hauptvorteil ist die Steigerung der Effektivität.

Wenn die Notwendigkeit des Polierens (Schleifen und Polieren) festgestellt wurde, ist es wichtig, den Lack in den umliegenden Bereichen zu beurteilen. Die meisten Werkslackierungen bewegen sich in einem Bereich von 4-7 mils (100-180 Mikron). Dünnere Werte deuten darauf hin, dass die Klarlackschicht fast vollständig entfernt ist oder dass bei einstufigen Systemen die Grundierung durchscheinen wird. Wie auf dem Foto oben dargestellt, sind dickere Messwerte oft ein Hinweis darauf, dass eine Nachlackierung stattgefunden hat. Wenn eine Überlackierung festgestellt wird, hat der Bediener die schwierige Aufgabe, die Eignung (Dicke) der obersten Lackschicht für das Schwabbeln zu beurteilen. Auch wenn der Bediener noch so vorsichtig ist, besteht beim Schwabbeln oder Polieren von dünnen Schichten die Gefahr, dass der Lack des Fahrzeugs beschädigt wird. Bei der Bearbeitung von dünnen Beschichtungen oder unbekannter Lackschichtdicke kann ein alternatives System wie das Polieren von Hand die einzige sichere Option sein.

Nachdem das am Fahrzeug verwendete Lacksystem und damit die zu erwartende Lackschichtdicke bestimmt wurde, ist es wichtig, die tatsächliche Lackschichtdicke zu ermitteln. Selbst für einen erfahrenen Lackierer ist es schwierig, die Lackschichtdicke, insbesondere bei Klarlacken, durch visuelle Inspektion zu bestimmen. Da sich dünnere, kratzfestere Klarlacke wie die Nanotechnologie immer mehr durchsetzen, wird es immer wichtiger, hochauflösende elektronische Lackdickenmessgeräte zu verwenden, um festzustellen, wie viel Lackdicke beim Finishing abgetragen wird.

Da der Großteil der UV-Blocker entfernt werden kann, empfehlen die meisten Autohersteller, maximal 0,3 Millimeter (8 Mikrometer) Klarlack zu entfernen, um die darunter liegenden Lackschichten vor UV-Schäden zu schützen. Im schlimmsten Fall kann bei einem einstufigen Lackierverfahren das Abschleifen bis auf die Grundierung zu einem kostspieligen Gang in die Lackierkabine führen.

Bedenken Sie auch, dass Lackschäden möglicherweise nicht sofort sichtbar sind. Wenn zu viel Decklack entfernt wird, kann es zu vorzeitigen Schäden wie Ausbleichen oder Delamination kommen. Dies kann zu Gerichtsverfahren, unzufriedenen Kunden und Rufschädigung führen. Solche Risiken können durch die Überwachung und Minimierung der abgetragenen Decklackmenge gemindert werden, was am besten durch schnelle und einfache Messungen mit einem elektronischen Farbmessgerät möglich ist.

Erhebliche Schäden unterhalb der oberen Lackschicht können tiefe Kratzer, Ätzungen, Flecken und starke Oxidation umfassen. Genauso wie einfaches Waschen und Wachsen einige Lackschäden der obersten Schicht nicht beseitigen kann, ist eine Auffrischung durch Schleifen und Polieren möglicherweise nicht ausreichend, um tiefere Lackschäden zu entfernen. Es ist daher wichtig, die Grenzen zu erkennen, bevor zu viel Lack entfernt wurde.

Traditionell wurde für die Herstellung der Außenhaut von Kraftfahrzeugen ausschließlich Stahl verwendet, da er ein ausgewogenes Verhältnis zwischen Kosten, Festigkeit und Bearbeitbarkeit bietet. Heute wird für einige Komponenten Aluminium verwendet, da die Hersteller nach Möglichkeiten suchen, das Gewicht zu reduzieren, ohne die Sicherheit zu beeinträchtigen. Beide Metalle müssen aus Gründen des Korrosionsschutzes und der Optik lackiert werden.

Stoßfänger und Verkleidungssysteme werden in der Regel aus Kunststoff und Verbundwerkstoffen hergestellt. Sie sind leicht und geben den Designern die Freiheit, innovative Konzepte zu entwickeln. Während Metallteile bei kleinen Stößen leicht verbeulen, sind Karosserieteile aus Kunststoff widerstandsfähiger gegen Beschädigungen.

Bei einigen neueren Pkw und Lkw sind nicht selten alle drei Materialien zu finden - Türen und Kotflügel aus Stahl, Dächer und Motorhauben aus Aluminium, Stoßstangen und Spiegel aus Kunststoff.

DeFelsko stellt handgehaltene, zerstörungsfreie Lackdickenmessgeräte her, die sich ideal für den Einsatz in Autolackierereien eignen. Sie ermöglichen es den Lackierern, die Menge des abgetragenen Klarlacks beim Schleifen und Polieren von Autolacken quantitativ zu messen und zu kontrollieren.

DeFelsko bietet drei Optionen für diese Branche.

Die PosiTest DFT ist die einfachste, wirtschaftlichste und gebräuchlichste Lösung für die Messung von Fahrzeugaußenblechen aus Metall. Die Messgeräte der PosiTest DFT messen Beschichtungen bis zu 40 mils (1000 Mikrometer) und sind damit ideal für die zerstörungsfreie Messung der Dicke von Autolacken auf einer Vielzahl von Metallen.

a. Der PosiTest DFT ist ideal für Stahlplatten.

b. Der PosiTest DFT für Stahl- und Aluminiumplatten.

Mit einer Genauigkeit von ±3% und einer Auflösung von 0,1 mil (2 Mikron) bietet das PosiTest DFT die Möglichkeit, die beim Schleifen und Polieren entfernte Farbmenge zu messen.

Zugelassen von großen Händlerausstattungsprogrammen wie Toyota, GM, BMW, Nissan, Volvo, Mercedes-Benz, Hyundai und Volkswagen.

Der PosiTector 6000 bietet ähnliche Messmöglichkeiten mit höherer Genauigkeit und Auflösung. Robustes, vielseitiges Messgerät für die Messung der Gesamtschichtdicke auf Metallplatten. Zu den optionalen Funktionen gehören austauschbare Sonden, Bildschirmstatistiken, Druckerausgabe und das Herunterladen von Messwerten auf einen Computer.

a. Der PosiTector 6000 F1 für Stahlplatten.

b. Der PosiTector 6000 FN1 für Stahl- und Aluminiumplatten.

Die Messgeräte der PosiTector 6000-Serie bieten ähnliche Messmöglichkeiten mit höherer Genauigkeit und Auflösung. Es sind verschiedene Tastköpfe mit Messbereichen bis zu 25 oder 500 mils (625 µm-13mm) und eine Auswahl an Tastköpfen zur Messung verschiedener Formen erhältlich. Mit einer Genauigkeit von ±1 % und einer Auflösung von 0,05 mil (1 Mikron) gehören diese Geräte zu den genauesten auf dem Markt. Zusätzliche Funktionen wie Speicher- und Druckfunktion sind für Kunden, die ihre Messergebnisse protokollieren möchten, ebenfalls von großem Wert. Je nach Anwendungsbereich sind kundenspezifische Messgeräte und Messfühler erhältlich, die speziell für Messungen an Stahl, Aluminium oder beiden Metallarten ausgelegt sind. Diese Qualitätsinstrumente werden in allen Bereichen der Automobilproduktion, der Fuhrparkinspektion und des Remarketing eingesetzt.

Der PosiTector 200 hat die einzigartige Fähigkeit, über Nichtmetalle wie Glasfaser oder Kunststoff zu messen.

a. Der PosiTector 200 B1 ist die wirtschaftlichste und gebräuchlichste Lösung für die Messung der GESAMTEN Dicke des Beschichtungssystems.

b. Der PosiTector 200 B3 ist in der Lage, sowohl die GESAMTE Schichtdicke als auch bis zu 3 einzelne Schichtdicken in einem Mehrschichtsystem zu messen.

Das PosiTector 200-Ultraschallmessgerät misst über Nicht-Metallen wie Glasfaserplatten, Kunststoffstoßstangen und Innenraumkomponenten. Es hat eine Genauigkeit von ±3% und eine Auflösung von 0,1 mil (2 Mikron). Eine einfache Einstellung des Messgeräts ermöglicht es dem Bediener, die verbleibende Menge an Klarlack während des Polierens zu sehen.

Zugelassen für die Verwendung im BMW Händlerausstattungsprogramm.

Die Lackschichtdicke auf Außenmaterialien von Kraftfahrzeugen lässt sich am besten mit tragbaren elektronischen Messgeräten messen. Es sind drei Typen erhältlich, und die Auswahl hängt von der Art der Beschichtung, dem zu lackierenden Material sowie von der Größe und Form des Teils ab. Diese Geräte arbeiten mit magnetischen, Wirbelstrom- oder Ultraschall-Messverfahren.

Da Stahl magnetisch ist, wird die Lackdicke auf Stahl mit magnetischen (eisenhaltigen) Messgeräten gemessen, die mechanisch oder elektronisch arbeiten.

Mechanische Lehren verwenden einen Dauermagneten, eine kalibrierte Feder und eine Skala. Durch Messung der Kraft, die erforderlich ist, um den Magneten von der beschichteten Oberfläche abzuziehen, kann die Dicke bestimmt werden. Preisgünstige magnetische Abziehlehren liefern grobe Messwerte, die zum Aufspüren von Klebstoff oder anderen Füllstoffen unter dem Lack nützlich sind. Sie werden nur begrenzt von Lackierern verwendet. Die Genauigkeit liegt in der Regel bei ±5 % und der Preis bei etwa 350 $. Einzelheiten zum Produkt finden Sie hier.

Elektronische magnetische Messgeräte sind in der Detailindustrie sehr viel beliebter. Sie verwenden eine Sonde mit konstantem Druck, um konsistente Messwerte zu liefern, die nicht durch unterschiedliche Bediener beeinflusst werden. Die Messwerte werden auf einer Flüssigkristallanzeige (LCD) angezeigt. Die meisten Geräte sind einfach zu bedienen, einige verfügen jedoch über Optionen zur Speicherung der Messergebnisse, zur sofortigen Analyse der Messwerte und zur Ausgabe der Ergebnisse an einen Drucker oder Computer zur weiteren Prüfung. Die Genauigkeit liegt in der Regel bei ±1 bis 3 % und die Preise bewegen sich zwischen 300 und 1.000 $.

Die Lackschichtdicke auf allen anderen Metallen, wie z. B. Aluminium, wird mit einem Wirbelstromverfahren gemessen. Wenn die Sonde des Geräts in die Nähe einer (leitenden) Metalloberfläche gebracht wird, erzeugt eine Spule in der Sonde ein magnetisches Wechselfeld, das Wirbelströme auf der Metalloberfläche erzeugt. Diese Wirbelströme erzeugen ihr eigenes, entgegengesetztes elektromagnetisches Feld, das von einer zweiten, benachbarten Spule erfasst werden kann.

Wirbelstrom-Schichtdickenmessgeräte (für Nichteisenmetalle) sehen aus und funktionieren wie elektronische magnetische Messgeräte. Sie verwenden ebenfalls eine Sonde mit konstantem Druck und zeigen die Ergebnisse auf einer LCD-Anzeige an, mit der Möglichkeit, gespeicherte Messergebnisse auszudrucken.

Instrumente, die nur mit dem Wirbelstromprinzip arbeiten, sind in dieser Branche relativ selten zu finden. Es ist wahrscheinlicher, dass man Messgeräte findet, die BEIDE Prinzipien, das magnetische und das Wirbelstromprinzip, in einem Gerät vereinen. Einige Geräte vereinfachen die Messung, indem sie je nach Untergrund automatisch von einem Funktionsprinzip auf das andere umschalten. Diese "Kombi"-Geräte kosten in der Regel zwischen $400 und $1.500.

Die Ultraschalltechnik wird bei der Messung der Dicke von Anstrichen auf nichtmetallischen Untergründen wie Kunststoff und Glasfaser verwendet. Die Sonde des Geräts enthält einen Ultraschallwandler, der einen Impuls durch die Beschichtung sendet. Der Impuls wird vom Substrat zum Wandler zurückreflektiert und in ein elektrisches Hochfrequenzsignal umgewandelt, das zur Bestimmung der Beschichtungsdicke ausgewertet wird. Unter bestimmten Umständen können auch einzelne Schichten eines Mehrschichtsystems gemessen werden. Die Preise liegen zwischen $1.800 und $4.000. Weitere Informationen über diese Art der Messung finden Sie hier.

Eine vollständige Diskussion über diese und andere Arten von Schichtdickenprüfgeräten finden Sie hier.

1. Schalten Sie das Messgerät ein.

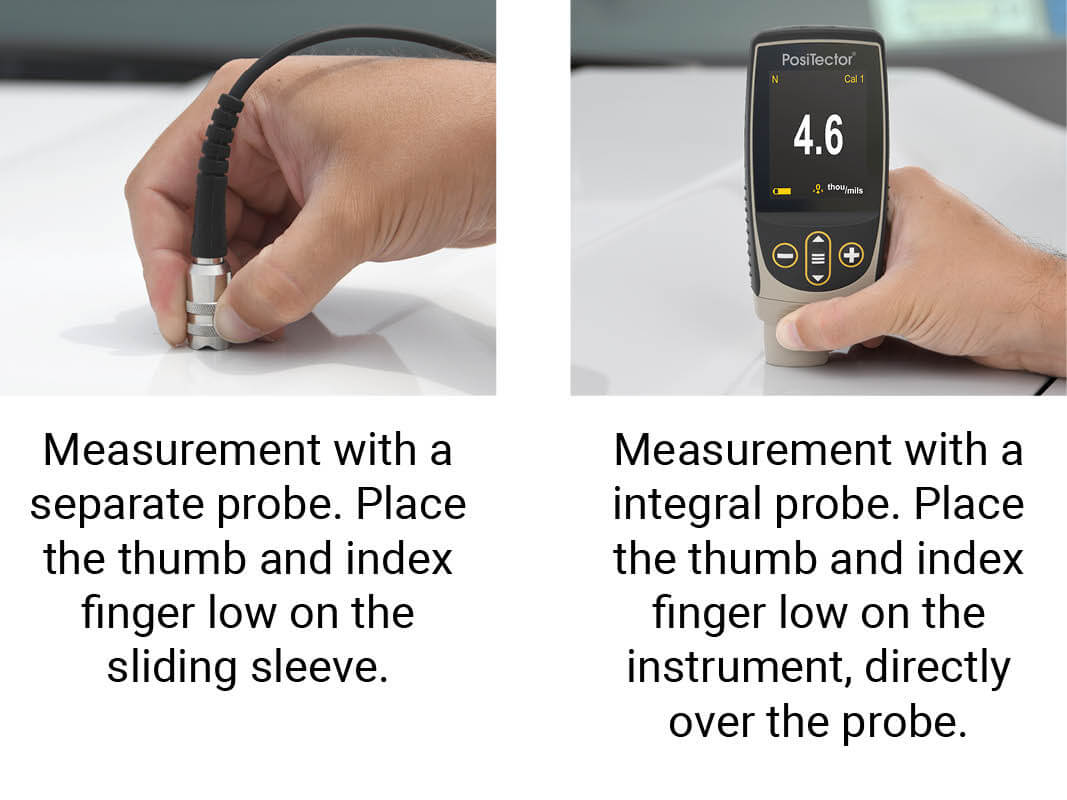

2. Legen Sie die Sonde FLÄCHTIG auf die zu messende Oberfläche. HALTEN SIE STEADY. Wenn eine gültige Messung berechnet wird, piept das Messgerät und der Messwert wird angezeigt.

3. Heben Sie die Sonde zwischen den Messungen at 5 cm von der Oberfläche ab - oder lassen Sie die Sonde für kontinuierliche Messungen alle 2 Sekunden an derselben Stelle auf der Oberfläche. Ziehen Sie die Sonde nicht seitwärts über die Oberfläche.

Um die Genauigkeit des Messgeräts zu überprüfen, führen Sie die folgenden einfachen Schritte aus:

1. Messen Sie ein unbeschichtetes Teil. Durch diese schnelle Nullprüfung wird festgestellt, ob eine Kalibrierungsanpassung für das zu messende Objekt erforderlich ist.

2. Legen Sie als nächstes die mitgelieferten Kunststoffunterlegscheiben auf die blanke Oberfläche und messen Sie sie einzeln, um sicherzustellen, dass das Messgerät diese bekannten Dicken innerhalb der Toleranz messen kann.

3. Beschichtungsdickennormale sind mit höherer Genauigkeit erhältlich und kosten zwischen $95 und $345.

Bei der Ultraschallmessung der Schichtdicke werden mit Hilfe einer Sonde und eines auf der Oberfläche angebrachten Kopplungsmittels Ultraschallschwingungen in die Beschichtung gesendet. Jedem Gerät liegt eine Flasche mit einem handelsüblichen Glykolgel bei. Alternativ kann auf glatten, horizontalen Oberflächen auch ein Tropfen Wasser als Koppelmittel dienen.

Nachdem ein Tropfen Kopplungsmittel auf die Oberfläche des beschichteten Teils aufgetragen wurde, wird die Sonde flach auf die Oberfläche gelegt. Durch Niederdrücken wird eine Messung ausgelöst. Wird die Sonde angehoben, wenn ein doppelter Piepton ertönt oder die grüne Kontrollleuchte blinkt, wird der letzte Messwert auf der LCD-Anzeige gespeichert. Eine zweite Messung kann at gleichen Stelle durchgeführt werden, indem die Sonde weiterhin auf die Oberfläche gedrückt wird. Wenn Sie fertig sind, wischen Sie die Sonde und die Oberfläche mit einem Papiertuch oder einem weichen Tuch sauber.

Um die Genauigkeit des Messgeräts zu überprüfen, führen Sie die folgenden einfachen Schritte aus:

1. Mit Hilfe der Menüoption ZERO muss die Sonde regelmäßig auf Null gestellt werden, um sowohl extreme Temperatur- als auch Sondenverschleiß-Effekte zu kompensieren. (HINWEIS: Im Gegensatz zu einem magnetischen oder Wirbelstrommessgerät, bei dem der Nullabgleich durch Messung eines unbeschichteten Metallstücks erfolgt, wird der Nullabgleich bei einem Ultraschallmessgerät durch eine Messung durchgeführt, während die Sonde in der air gehalten wird).

2. Legen Sie dann die mitgelieferten Kunststoffunterlegscheiben auf eine harte, glatte Oberfläche und messen Sie sie einzeln, um sicherzustellen, dass das Messgerät diese bekannten Dicken innerhalb der Toleranz messen kann.

3. Es sind Kalibrierungsstandards mit höherer Genauigkeit erhältlich, die zwischen $175 und $345 kosten.

Die Begriffe "mil" und "micron" sind Maßeinheiten, die in der Farbenindustrie zur Messung der Dicke verwendet werden.

Im englischen System ist ein mil ein Tausendstel eines Zolls (d.h. 1 / 1.000stel oder 0,001" oder 1,0 mil). In der Beschichtungsindustrie wird der Begriff "thou" synonym verwendet.

Im metrischen System entspricht ein Mikrometer (μm) einem Tausendstel eines Millimeters (d. h. 0,001 mm).

Umrechnung von Mils in Mikron: (Anzahl der Mils) x 25,4 (d. h., 5 mils = 127 Mikron). Zum Umrechnen von Microns in Mils: (Anzahl der Microns) / 25,4 (d. h. 254 Microns = 10 mils).

Lackdickenmessgeräte messen einfach den Abstand (Höhe oder Spalt) zwischen der Sondenspitze und dem Grundmetall. Sie machen keinen Unterschied zwischen den Schichten, die diesen Abstand ausmachen. Bei der Berechnung der Schichtdicke werden alle Schichten (Grundierung, Basisfarbe und Klarlack), alle überlackierten Materialien, Füller, Schmutz usw. berücksichtigt. Wenn nicht vor und nach dem Auftragen jeder Schicht eine Messung vorgenommen wird, muss der Benutzer die Dicke jeder Schicht schätzen.

Ultraschallmessgeräte verwenden einen Ultraschallwandler, der einen hochfrequenten Schallimpuls aussendet. Der Impuls dringt über ein Koppelgel in die Beschichtung ein und wird von JEDER Oberfläche, die eine andere Dichte aufweist, reflektiert. Die Schichtdickenmessung erfolgt durch Messung der Zeit, die das Ultraschallsignal benötigt, um sich von der Sonde zur Schicht/Substrat-Grenzfläche und zurück auszubreiten. Die Laufzeit wird durch zwei geteilt und mit der Schallgeschwindigkeit in der Beschichtung multipliziert, um die Dicke der Beschichtung zu ermitteln.

Es gibt Ultraschallmodelle, die entweder die Gesamtdicke des Systems (wie Magnet- und Wirbelstrommessgeräte) oder die einzelnen Schichtdicken in einem mehrschichtigen Lacksystem messen. Die erschwinglichen Modelle sind nur für den Einsatz auf nichtmetallischen Werkstoffen wie z. B. Kunststoff vorgesehen.

Der Klarlack ist eine Polyethylenfarbe ohne Farbpigmente. Die Schichtdicke liegt in der Regel zwischen 1,5 und 2,0 mils (35-50 Mikron). Sie ist die letzte Beschichtung des Erstausrüsters, die auf ein Fahrzeug aufgetragen wird, um die (Basis-)Farbschicht vor widrigen Umgebungsbedingungen zu schützen und ihr gleichzeitig Tiefe und ein dauerhaftes, glänzendes Aussehen zu verleihen. Er ist leicht zerkratzbar und muss, sobald er beschädigt ist, neu lackiert werden, da die Grundfarbe keinen Glanz und keine Brillanz aufweist. Außerdem bietet der Klarlack UVR-Schutz für die farbige Lackschicht.

Die Automobilhersteller schreiben inzwischen vor, dass die Lackdicke vor und nach dem Nassschleifen oder Schwabbeln gemessen werden muss. Die Messungen sollten regelmäßig durchgeführt werden, da es praktisch unmöglich ist, zu sehen, wie viel Lack während des Polierens abgetragen wird. Die Verwendung eines Lackdickenmessgeräts verleiht einem professionellen Lackierer Glaubwürdigkeit und dient auch als Versicherung gegen das Durchbrechen einer Klarlackschicht, was eine Neulackierung zur Folge hätte.

Leider gibt es keinen absoluten Zielwert - keine "richtige" Dicke. Es gibt viele verschiedene Hersteller, die viele verschiedene Modelle mit einer Vielzahl von Lackrezepturen und Spezifikationen herstellen. Bei manchen Fahrzeugen beträgt die Gesamtlackschichtdicke auf dem Dach nur 3 mils (75 Mikrometer), während die Schweller eines Geländewagens 17 mils (430 Mikrometer) aufweisen. Einige Fahrzeuge werden at Werk neu lackiert, wenn bei der Herstellung Mängel festgestellt werden. In der Regel weist ein Fahrzeug ab Werk jedoch eine Schichtdicke von 4-7 mils (100-180 Mikron) auf.

Wichtig ist die Konsistenz. Die Messungen an einer Platte sollten nur geringe Abweichungen in der Dicke aufweisen. Bereiche mit geringerer Dicke können Anlass zur Sorge sein. Bereiche mit viel größerer Dicke können auf Nacharbeit hindeuten. Wenn das Messgerät keine Messung anzeigt, bedeutet dies, dass die Dicke über dem Grenzwert des Messgeräts liegt, was auf das Vorhandensein von Füllmaterial und eine wahrscheinliche Reparatur hinweisen kann.

Obwohl die meisten Industriezweige sie als Schichtdickenmessgeräte bezeichnen, werden in der Automobilindustrie auch Bezeichnungen wie Lacktiefenmessgerät, Lackmessgerät, Lackiermessgerät, TrockenschichtdickenmessgerätDFT gages), Lackdickenmessgerät (PTG), mil gage, Bananenmessgerät, Spot Checker oder Lackmessgerät verwendet. Die Schreibweise ist entweder amerikanisch (gage) oder britisch (gauge).

Die meisten Geräte zeigen das für die Messung verwendete Funktionsprinzip an. "F" steht für eisenhaltige Metalle (zg B. Stahl) und bedeutet, dass ein magnetisches Prinzip verwendet wurde, um die angezeigte Messung zu erhalten. "N" oder "NF" oder "NFe" steht für Nichteisenmetalle (g Aluminium, Kupfer usw.) und bedeutet, dass für die angezeigte Messung ein Wirbelstromprinzip verwendet wurde.

Detailer benötigen ein einfaches Messgerät mit guter Messgenauigkeit und Auflösung, um die abnehmende Dicke des Klarlacks beim Polieren zu überwachen. Die gleichen oder ähnliche Instrumente werden aber auch von Karosseriewerkstätten, Händlern, Lackierern, Gutachtern, Inspektoren und professionellen Autokäufern at Auktionen verwendet.

Der Begriff "kalibrieren" wird oft missbräuchlich verwendet. Für eine vollständige Definition lesen Sie dies. Die meisten Menschen verwenden das Wort im Sinne von "anpassen, um genau zu werden". Qualitätsmessgeräte kalibrieren sich regelmäßig automatisch und erfordern in der Regel kaum Eingriffe des Benutzers, außer dem RESET, wenn die Werkseinstellungen absichtlich oder versehentlich geändert werden. Alle Messgeräte sollten regelmäßig auf ihre Genauigkeit überprüft werden, indem man ein unbeschichtetes Metallstück misst, um sicherzustellen, dass das Messgerät "0" anzeigt, und/oder indem man die mitgelieferten Kunststoffunterlegscheiben misst, wenn man sie auf unbeschichtetes Metall legt. Günstigere Messgeräte "driften" und sollten daher täglich vor dem Gebrauch überprüft werden. Ihre Messspitzen verschleißen und ihre elektronischen Bauteile haben große Betriebstoleranzen. Wenn sie fehlerhafte Werte anzeigen, ist eine Ein- oder Zweipunkt-Kalibrierung durch den Benutzer erforderlich, wie im Benutzerhandbuch beschrieben. Sie bekommen, wofür Sie bezahlen.

Die Antwort ist sowohl ja als auch nein. Ja, das Gerät liefert gute Dickenergebnisse im Vergleich zu Metall. Aber nein, das Gerät ist teurer als Metalldickenmessgeräte, hat eine geringere Genauigkeit als viele andere und erfordert beim Messen Kopplungsmittel (Gel). Aus diesem Grund wird es im Allgemeinen nicht als "Allzweckgerät" empfohlen.

PosiTest DFT - Kostengünstiges Schichtdickenmessgerät für ALLE Metallsubstrate

PosiTector 6000 - Schichtdickenmessgeräte für ALLE Metallsubstrate

PosiTector 200 - Ultraschall-Schichtdickenmessgeräte für Nicht-Metall-Substrate

PosiTest - Magnetische Schichtdickenmessgeräte für nichtmagnetische Beschichtungen auf Stahl

PosiPen - Magnetisches Pull-Off-Beschichtungsdickenmessgerät

Autolack-Inspektion-Farbmessgeräte

Messung der Beschichtungsdicke

Verwendung von Ultraschall-Schichtdickenmessgeräten

Ultraschall-Lackdickenmessung - Kunststoffsubstrate

Pflege Ihres Schichtdickenmessgeräts