Die Messung physikalischer Parameter wie Schichtdicke, Oberflächenprofil und Taupunkt ist eine häufige Aufgabe für Prüfer und Verarbeiter. Diese Messungen sind jedoch nur so genau wie das Gerät, mit dem sie durchgeführt werden. Selbst hochwertige elektronische Geräte können falsche Messungen liefern, wenn drei wichtige Schritte nicht befolgt werden: Kalibrierung, Verifizierung und Justierung. In diesem Beitrag werden diese oft missverstandenen Schritte gemäß der Definition von ASTM D70911, ISO 28082 und SSPC-PA23 erläutert. Die Bedeutung eines "Langform"-Kalibrierungszertifikats, die Frage, wer eine Kalibrierung durchführen kann, und die Anwendungen, die möglicherweise Anpassungen vor Ort erfordern, werden ebenfalls erörtert.

Das Wort "Kalibrierung" hat je nach Branche oder Umfeld, in dem es verwendet wird, unterschiedliche Bedeutungen. Es ist gut möglich, dass jemand, den Sie kennen, die Begriffe "Kalibrierung" und "Kalibrierungsintervall" im Zusammenhang mit der Beschichtungsprüfungsbranche falsch versteht. Sie wären überrascht, wenn sie erfahren würden, dass sie ihr Messgerät nicht nur nicht selbst kalibrieren können, sondern dass es in der Regel auch kein festes Rekalibrierungsintervall gibt.

Wie schwierig es ist, Kalibrierungsbegriffe zu definieren, lässt sich an den unzähligen Definitionen ablesen, die von großen Organisationen zur Verfügung gestellt werden. Es ist nicht überraschend, dass die Erklärungen unterschiedlich ausfallen, wenn man bedenkt, wie schwierig es ist, ein Wort zu definieren, das in vielen Branchen für viele Arten von Instrumenten verwendet wird.

Ein einfacherer Ansatz ist die Erläuterung der Kalibrierungsbegriffe in Bezug auf ein bestimmtes Industriesegment, in diesem Fall die Schutzbeschichtungsindustrie. Hier stimmen ISO, ASTM, SSPC und andere im Allgemeinen überein.

Kalibrierung in der Beschichtungsinspektionsindustrie

ASTM D7091 beschreibt die Verwendung von magnetischen Wirbelstrommessgeräten zur Messung der Trockenschichtdicke und ist typisch für viele Normen. Sie definiert die Kalibrierung als die:

"...kontrollierter und dokumentierter Prozess auf hohem Niveau, bei dem Messungen an rückführbaren Kalibriernormalen über den gesamten Betriebsbereich des Messgeräts durchgeführt werden und dann die erforderlichen Einstellungen des Messgeräts (wie erforderlich) vorgenommen werden, um alle Bedingungen außerhalb der Toleranz zu korrigieren. Die Kalibrierung von Schichtdickenmessgeräten wird vom Gerätehersteller, seinem autorisierten Vertreter oder von einem akkreditierten Kalibrierlabor in einer kontrollierten Umgebung nach einem dokumentierten Verfahren durchgeführt. Das Ergebnis der Kalibrierung ist die Wiederherstellung/Neuausrichtung des Messgeräts, so dass die vom Hersteller angegebene Genauigkeit erreicht/überschritten wird."

Innerhalb dieser Definition gibt es einige Begriffe, die eine zusätzliche Diskussion verdienen:

"Rückführbare Kalibrierung Standard": Grundsätzlich besteht der Zweck der Kalibrierung darin, sicherzustellen, dass ein Instrument innerhalb der Toleranz auf standard einen bekannten Wert anzeigt. Für die Quantifizierung dieser bekannten Werte (Gewicht, Entfernung usw.) ist eine Organisation namens Internationales Büro für Maße und Gewichte (BIPM) zuständig.

Das BIPM arbeitet mit nationalen metrologischen Instituten wie dem NIST (USA), dem NPL (Großbritannien) und der PTB (Deutschland) zusammen, die Standard Referenzmaterialien (SRMs) für standard wie Länge, Gewicht und Zeit bereithalten. Bei diesen SRMs handelt es sich um hochpräzise Artefakte, die als Kalibrierungsstandards für die präzisesten Messgeräte verwendet werden.

Da es nicht für jeden erschwinglich, effizient oder überhaupt möglich ist, gegen ein SRM zu kalibrieren, werden die SRM zur Kalibrierung von Primärkalibriernormalen verwendet; Sekundärnormale werden zur Kalibrierung von Arbeitsnormalen verwendet; und Arbeitsnormale werden zur Kalibrierung von Prozessinstrumenten verwendet. Durch diese "Kette" von Standards sind die Instrumente letztlich direkt auf ein SRM-Artefakt rückführbar, ohne dass dieses Artefakt jemals gemessen werden muss.

Da ein Instrument oder standard immer ungenauer ist als das standard , mit dem es kalibriert wird, nimmt die Unsicherheit zu, je weiter man sich in der Kette der Standards nach unten bewegt.

Ein Prüfunsicherheitsverhältnis (TUR) von 4:1 ist in der Industrie allgemein anerkannt, was bedeutet, dass die Toleranz eines Instruments viermal größer ist als die Unsicherheit des standard , gegen das es gemessen wurde. Bei einem TUR von 4:1 hätte zum Beispiel ein Schichtdickenmessgerät, das gegen Standards mit einer Unsicherheit von ± 0,05 mils kalibriert wurde, eine angegebene Toleranz oder Genauigkeit von ± 0,2 mils.

Im Rahmen eines Abkommens über die gegenseitige Anerkennung, das zwischen den großen nationalen metrologischen Instituten unterzeichnet wurde, erkennen alle teilnehmenden Institute die Gültigkeit der Kalibrier- und Messzertifikate des jeweils anderen an.

"Akkreditiertes Kalibrierungslabor": ASTM D7091 beschränkt die Parteien, die eine Kalibrierung durchführen können, auf "den Gerätehersteller, seinen autorisierten Vertreter oder ... ein akkreditiertes Kalibrierlabor". Während die ersten beiden Kategorien selbstverständlich sind, ist das Konzept eines "akkreditierten Kalibrierlabors" weniger klar. Die ISO/IEC 17025 legt die Anforderungen für die Akkreditierung fest, und Laboratorien können eine solche Akkreditierung durch eine Akkreditierungsstelle erhalten, die Unterzeichner des ILAC-Abkommens (International Laboratory Accreditation Cooperation) ist.

Die Akkreditierung eines Labors nach ISO 17025 gilt jedoch nur für bestimmte Kalibriertätigkeiten. Der Akkreditierungsbereich eines Labors listet die Tätigkeiten auf, für die ein Labor akkreditiert ist, sowie die Messunsicherheit, auf die das Labor kalibrieren kann. Wenn Sie ein externes Kalibrierlabor beauftragen, müssen Sie nicht nur sicherstellen, dass es akkreditiert ist, sondern auch, dass sein akkreditierter Geltungsbereich die Instrumente umfasst, die Sie kalibrieren lassen möchten. Es gibt zwar eine große Anzahl von nach ISO 17025 akkreditierten Labors, aber nur wenige sind für die Kalibrierung von Beschichtungsprüfgeräten akkreditiert.

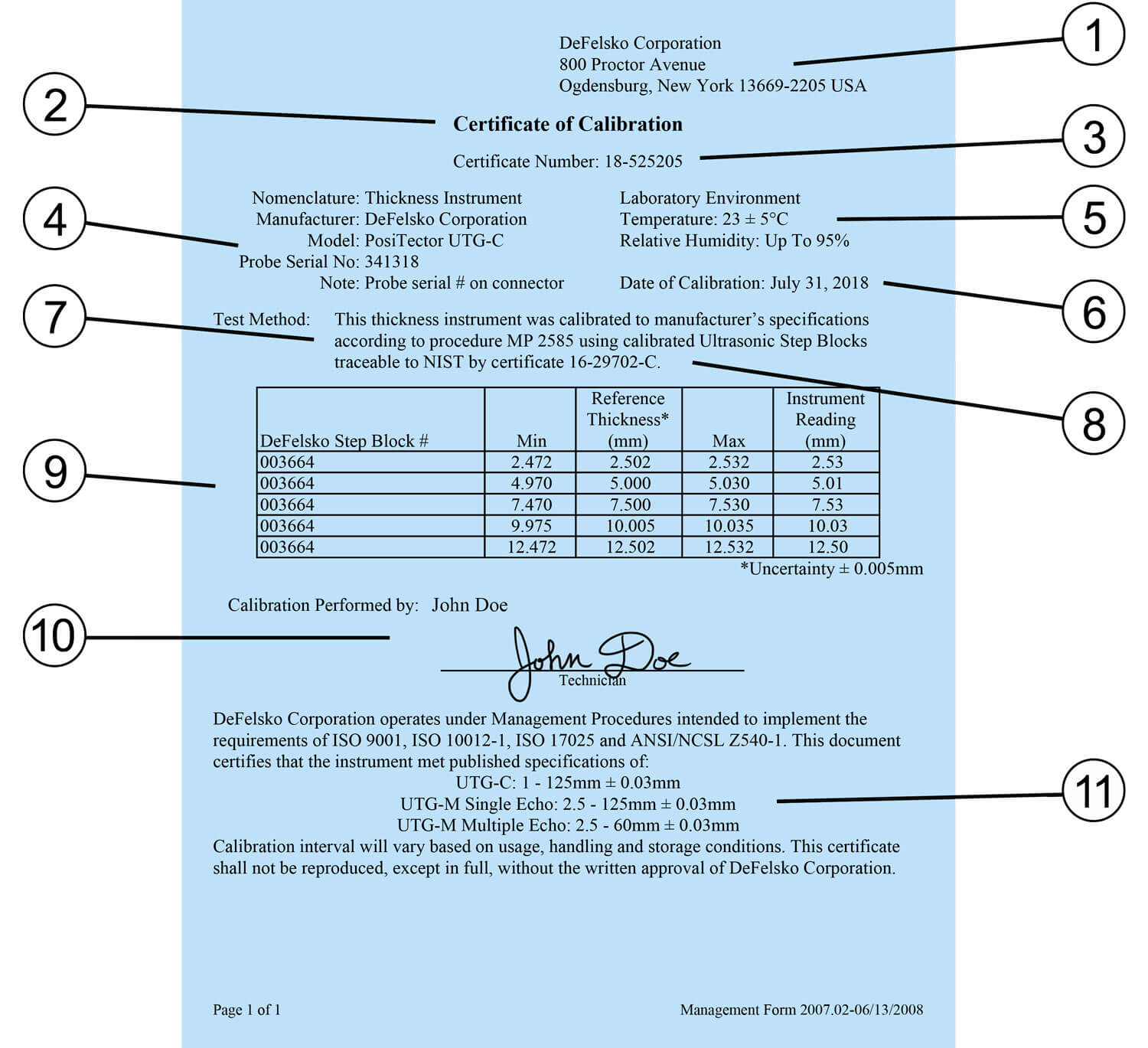

Wenn ein Gerät kalibriert wird, wird ein Dokument mit der Bezeichnung Kalibrierungszertifikat ausgestellt (Abbildung 1). In diesem Dokument werden die tatsächlichen Messergebnisse und alle für eine erfolgreiche Gerätekalibrierung relevanten Informationen aufgezeichnet, einschließlich der Rückführbarkeit auf eine nationale standard. Auftragsspezifikationen verlangen oft den Nachweis einer kürzlich durchgeführten Kalibrierung.

Viele Hersteller von Prüfgeräten liefern keine Kalibrierungszertifikate. Stattdessen können sie "Konformitätszertifikate", "Übereinstimmungszertifikate", "Genauigkeitszertifikate" oder "Zertifikate" liefern. Diese sind kaum mehr als eine Erklärung des Herstellers über die Genauigkeit, bei der der Benutzer darauf vertrauen muss, dass das Gerät genau misst. Solche "Zertifikate" entsprechen nicht der Definition von Kalibrierung nach ASTM D7091 und anderen Normen und sind in der Regel auch für interne, vertragliche oder gesetzliche Anforderungen ungeeignet.

Obwohl Form und Inhalt von Kalibrierungszertifikaten variieren, muss ein ordnungsgemäßes Zertifikat bestimmte Mindestinformationen enthalten, die die Einhaltung der Anforderungen der ISO/IEC 17025 gewährleisten. Abbildung 1 zeigt ein Beispiel für ein Kalibrierungszertifikat, in dem alle wichtigen Attribute hervorgehoben sind.

Wenn das vom Kalibrierlabor oder Gerätehersteller ausgestellte Zertifikat diese wichtigen Attribute nicht enthält, handelt es sich wahrscheinlich nicht um ein Kalibrierungszertifikat im Sinne der meisten Normen und Verträge.

Eine Nachkalibrierung (oder Neuzertifizierung) ist während des gesamten Lebenszyklus eines Geräts regelmäßig erforderlich, da die Genauigkeit der meisten Messgeräte mit dem Gebrauch abnimmt. Ein Kalibrierungsintervall ist der festgelegte Zeitraum zwischen den Nachkalibrierungen eines Messgeräts. Gemäß den Anforderungen der ISO 17025 geben die meisten Hersteller in ihren Kalibrierungszertifikaten keine Kalibrierungsintervalle an. Und warum? Weil sie nicht wissen, wie häufig das Messgerät verwendet wird, in welcher Umgebung es eingesetzt wird und wie gut es gepflegt wird4.

Wenn Sie noch keine Erfahrung mit einem Instrument haben, ist ein Jahr ein guter Anfang für den Abstand zwischen den Kalibrierungen. Dies kann mit zunehmender Erfahrung und regelmäßiger Überprüfung angepasst werden (siehe unten). Kunden mit neuen Geräten können das Datum der Inbetriebnahme (oder das Kaufdatum) als Beginn des ersten Kalibrierintervalls verwenden. Die vernachlässigbare Auswirkung der Lagerfähigkeit minimiert die Bedeutung des tatsächlichen Kalibrierungszertifikatsdatums.

Ein Kalibrierungszertifikat ist keine Garantie dafür, dass die Genauigkeit während des gesamten Kalibrierungsintervalls erhalten bleibt. Zahlreiche Faktoren können den Betrieb des Messgeräts beeinträchtigen, wie z. B. versehentliche Beschädigungen oder die Ansammlung von Ablagerungen. Um zu verhindern, dass mit einem ungenauen Messgerät gemessen wird, schreiben die meisten Normen vor, dass die Genauigkeit und der Betrieb vor jeder Verwendung überprüft werden, normalerweise at Beginn jeder Arbeitsschicht. Eine erneute Überprüfung sollte erfolgen, nachdem eine große Anzahl von Messungen durchgeführt wurde, wenn das Messgerät heruntergefallen ist oder wenn der Verdacht besteht, dass es fehlerhafte Ergebnisse liefert. Häufig einigen sich die Vertragsparteien zunächst auf die Einzelheiten und die Häufigkeit der Überprüfung der Genauigkeit des Messgeräts.

Was tun Sie at diesen Abständen? Das hängt von dem Qualitätssystem ab, das Sie eingerichtet haben. Manche Eigentümer messen einfach ein Musterteil, wenn ihr Messgerät neu ist, und zeichnen das Ergebnis auf. Dieses Muster wird dann gespeichert und zur regelmäßigen Überprüfung des Betriebs und der Genauigkeit des Messgeräts verwendet.

Die beste und allgemein akzeptierte Methode zur Überprüfung der Genauigkeit ist jedoch die Messung von Kalibrierstandards in einer kontrollierten Umgebung unter Verwendung eines dokumentierten Verfahrens. ASTM D7091 enthält die für viele Normen typische Formulierung:

"7.3 Überprüfung der Genauigkeit - Vor der Verwendung ist die Kalibrierungsgenauigkeit jedes Geräts vom Benutzer gemäß den Anweisungen des Herstellers unter Verwendung geeigneter Schichtdickennormale zu überprüfen und, falls erforderlich, sind festgestellte Mängel zu korrigieren. Das Messgerät sollte auf seine Genauigkeit im vorgesehenen Einsatzbereich überprüft werden."

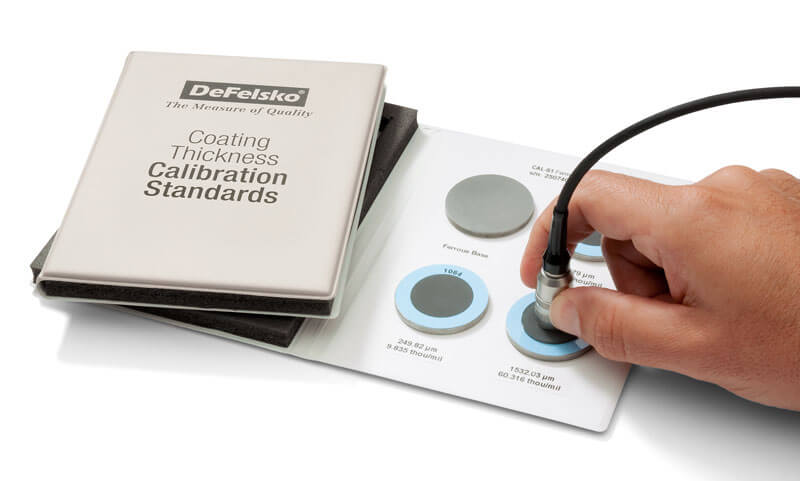

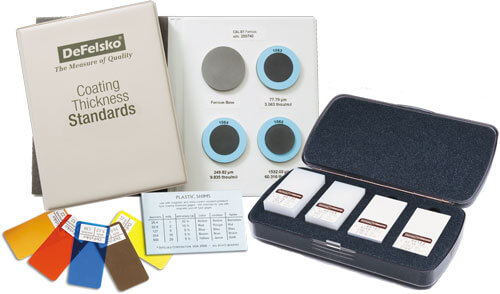

Kalibrierungsnormale gibt es in vielen Formen, je nach dem zu prüfenden Instrument. Sie müssen auf ein nationales metrologisches Institut rückführbar sein und einen Messwert innerhalb des Messbereichs des Messgeräts aufweisen - idealerweise in der Nähe des erwarteten Messbereichs. Der Messvorgang wird in einem Dokument beschrieben, das als Kalibrierverfahren bezeichnet wird und von einigen Herstellern veröffentlicht oder auf Anfrage zur Verfügung gestellt wird.

Für Schichtdickenmessgeräte sind Schichtdickennormale entweder als zertifizierte, beschichtete Metallplatten oder als Kunststoffplättchen erhältlich. Bleche sind in der Regel genauer und haltbarer, aber auch teurer. Schichtdickenmessgeräte des Typs 1 (mechanisch) können nicht mit Unterlegplatten aus Kunststoff überprüft werden.

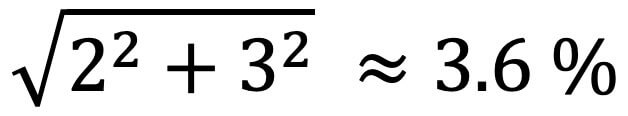

Der Durchschnitt einer Reihe von Messwerten sollte innerhalb der kombinierten Toleranzen sowohl des Messgeräts als auch des Referenzgeräts standard liegen. Um die kombinierte Toleranz zu bestimmen, werden die Toleranzen des Messgeräts und von standard nicht einfach addiert, sondern es sollte die Formel "Summe der Quadrate" verwendet werden. Wenn beispielsweise die Genauigkeit des Referenzmessgeräts standard ±2% und die Genauigkeit des Messgeräts ±3% beträgt, beträgt die kombinierte Toleranz ±3,6%, berechnet als:

Wenn die Messwerte außerhalb der kombinierten Toleranz liegen, gibt es ein Problem mit dem Messgerät oder der Referenz standard. Das problematische Messgerät oder die Referenz standard sollte identifiziert werden, und alle seit der letzten Genauigkeitsprüfung durchgeführten Messungen sollten als verdächtig betrachtet werden.

Bei vielen Prüfgeräten reichen Kalibrierung und Verifizierung aus, um sicherzustellen, dass das Gerät richtig misst. Bei Schichtdickenmessgeräten ist jedoch häufig ein dritter Schritt erforderlich: Die Justierung. Das liegt daran, dass Schichtdickenmessgeräte nicht direkt die Dicke der Beschichtung messen, sondern die magnetischen Eigenschaften des Substrats. Diese Eigenschaften werden schwächer, wenn sich die Sonde vom Substrat entfernt, und hängen daher mit der Schichtdicke zusammen.

Es gibt jedoch noch andere Faktoren, die die magnetischen Eigenschaften des Substrats beeinflussen können. Dazu gehören:

Schichtdickenmessgeräte sind in der Regel werkseitig so kalibriert, dass sie auf flachem, glattem Kohlenstoffstahl gut funktionieren. Sie können jedoch auch bei Anwendungen mit unterschiedlicher Oberflächenrauheit, Geometrie, Zusammensetzung oder Masse genau messen, wenn eine Anpassung vorgenommen wird:

"3.1.2 Justierung - der physische Akt der Anpassung der Dickenmesswerte eines Messgeräts an die Werte einer bekannten Dickenprobe (Beseitigung der Vorspannung), um die Genauigkeit des Messgeräts auf einer bestimmten Oberfläche zu verbessern."

Es ist wichtig zu beachten, dass jede Justierung nur die Rauheit, Geometrie, Zusammensetzung und/oder Masse des Substrats at der Stelle berücksichtigt, an der die Justierung durchgeführt wurde. Wenn sich einer dieser Faktoren über das Teil oder den Auftrag hinweg ändert, ist oft eine weitere Justierung erforderlich. Einige elektronische Geräte, wie z. B. die PosiTector 6000 Advanced , können mehrere Kalibrierungseinstellungen speichern, so dass der Benutzer die Einstellung wählen kann, die für die at Anwendung am besten geeignet ist.

Es sollte auch beachtet werden, dass nicht alle Schichtdickenmessgeräte gleich sind. Konsultieren Sie den Hersteller oder das Benutzerhandbuch des Geräts, um zu erfahren, wie Sie Ihr spezielles Gerät am besten einstellen. Die folgende Übersicht ist ein Leitfaden zum Einstellen eines Typs von gängigen Schichtdickenmessgeräten.

Um festzustellen, ob ein Gerät justiert werden muss, prüfen Sie, ob der Durchschnitt einer Reihe von Messwerten auf dem unbeschichteten Substrat innerhalb der Toleranz des Messgeräts at Null liegt. Wenn die Messung außerhalb der Toleranz liegt, ist wahrscheinlich eine Justierung des Messgeräts erforderlich. Dies ist oft so einfach, dass alle zukünftigen Messungen um den bei der Kontrollmessung aufgetretenen Fehler korrigiert werden. Elektronische Messgeräte des Typs II, wie der PosiTector 6000, verfügen in der Regel über eine eingebaute Funktion zur Nullpunktanpassung, um den Prozess zu automatisieren. Wenn die nachfolgenden Messungen des unbeschichteten Substrats at Null innerhalb der Toleranz liegen, ist die Justierung erfolgreich durchgeführt worden. Mechanische Abzugsprüfer vom Typ I wie der PosiTest haben nichtlineare Skalen, so dass das Gerät selbst nicht justiert werden sollte. Stattdessen sollte der Benutzer eine Basismetall-Messung (BMR) vornehmen und diesen Wert von den zukünftigen Schichtdicken-Messungen abziehen.

Bei fast allen Anwendungen misst das Gerät nach erfolgreichem Nullabgleich über seinen gesamten Bereich innerhalb der Toleranz. Dies kann überprüft werden, indem man eine Unterlegscheibe auf das unbeschichtete Substrat legt und sicherstellt, dass der Messwert innerhalb der kombinierten Toleranz von Unterlegscheibe und Messgerät liegt. In dem seltenen Fall, dass der Messwert des Messgeräts at Null innerhalb der Toleranz, aber außerhalb der Toleranz auf einer Unterlegscheibe liegt, kann eine weitere Justierung erforderlich sein. Weitere Einzelheiten sind im Produkthandbuch des Herstellers nachzulesen.

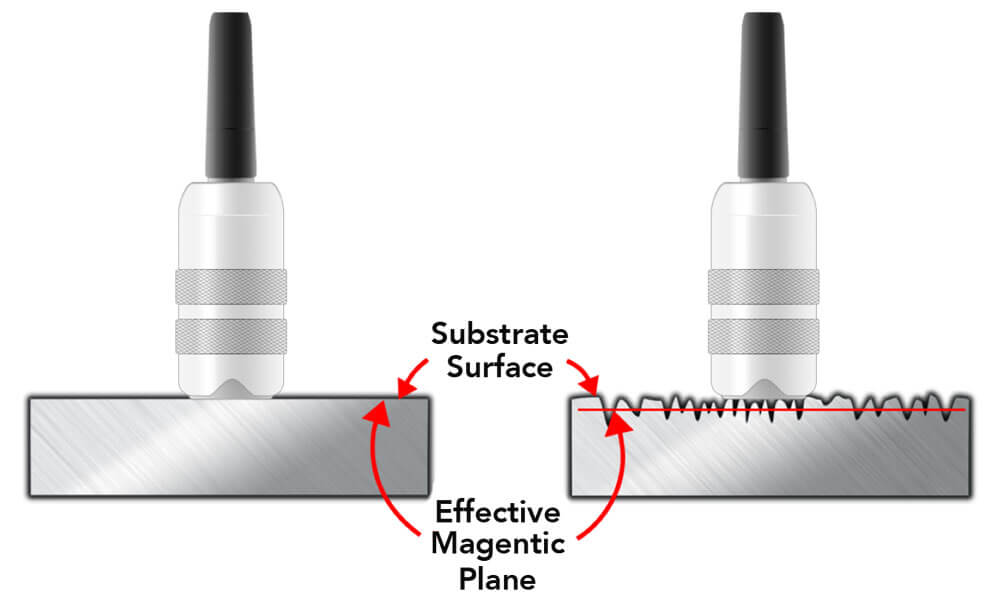

Während eine Nullpunktkorrektur oft ausreicht, um die Auswirkungen von Geometrie, Zusammensetzung und Masse zu berücksichtigen, sollte eine Nullpunktkorrektur bei gestrahlten oder aufgerauten Oberflächen nicht durchgeführt werden. Auf diesen Oberflächen messen die Schichtdickenmessgeräte bis zu einem Punkt zwischen den Spitzen und Tälern der Rauheit, der sogenannten "magnetischen Ebene". Da die meisten Normen und Spezifikationen vorsehen, dass nur die Schichtdicke über den Spitzen des Oberflächenprofils angegeben wird, ist eine Justierung erforderlich.

Um sicherzustellen, dass ein Schichtdickenmessgerät die Dicke der Beschichtung "oberhalb der Spitzen" des Oberflächenprofils misst, besteht das übliche Verfahren darin, die bekannte Dicke einer Unterlegscheibe, die über das unbeschichtete Substrat gelegt wird, zu berücksichtigen. Die Unterlage liegt auf den Spitzen eines Oberflächenprofils oder eines anderen Musters auf und ist ein Ersatz für den Beschichtungsfilm, der schließlich aufgetragen wird. Elektronische Messgeräte des Typs II verfügen in der Regel über eine eingebaute 1-Punkt-Justierfunktion, die das Verfahren vereinfacht.

Da mechanische Abzugsprüfer des Typs I in der Regel einen großen Magneten verwenden, der die Oberfläche berührt, anstatt einer kleinen Sondenspitze, werden sie weniger von der Oberflächenrauheit beeinflusst. Der Benutzer kann einfach einen Nullabgleich durchführen, indem er eine Messung des Grundmetalls (BMR) auf dem unbeschichteten, gestrahlten Substrat vornimmt und diesen Wert von den zukünftigen Schichtdickenmessungen abzieht.

1 ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org

2 ISO 2808, Anstrichstoffe und Lacke - Bestimmung der Schichtdicke. Erhältlich beim American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org

3 SSPC PA2, Procedure for Determining Conformance to Dry Coating Thickness Requirements. Erhältlich bei der Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org

4 Kümmern Sie sich um Ihr Schichtdickenmessgerät, David Beamish, PCE - Protective Coatings Europe, und JPCL Equipment Maintenance, April 2005

DAVID BEAMISH (1955 - 2019), ehemaliger Präsident der DeFelsko Corporation, einem in New York ansässigen und weltweit vertriebenen Hersteller von tragbaren Beschichtungsprüfgeräten. Er hatte einen Abschluss in Bauingenieurwesen und mehr als 25 Jahre Erfahrung in der Entwicklung, Herstellung und Vermarktung dieser Prüfgeräte in einer Vielzahl von internationalen Branchen, darunter Industrielackierung, Qualitätskontrolle und Fertigung. Er leitete Schulungsseminare und war aktives Mitglied in verschiedenen Organisationen wie NACE, SSPC, ASTM und ISO.