DeFelsko stellt verschiedene Farb- und Schichtdickenmessgeräte her, die die Dicke von Pulverbeschichtungen auf einer Vielzahl von Substraten wie Stahl, Aluminium und Holz messen - vor oder nach dem Aushärten. Dieser Artikel beschreibt Lösungen zur Messung der Schichtdicke von Pulverbeschichtungen und listet die entsprechenden ASTM-Normen und Prüfdokumente auf.

Die Dicke der Pulverbeschichtung kann vor und nach dem Aushärten gemessen werden. Die Art des Substrats, der Bereich der Pulverbeschichtungsdicke, die Form des Teils und die Wirtschaftlichkeit bestimmen die beste Methode, die eingesetzt werden kann.

Bei nicht ausgehärteten Pulvern kann die Höhe mit Pulverkämmen und magnetischen Schichtdickenmessgeräten mit speziellen Pulversonden gemessen werden. Diese Verfahren sind zerstörerisch und können eine Neubeschichtung des Teils erfordern. Die Dicke von Beschichtungspulvern nimmt im Allgemeinen während des Aushärtungsprozesses ab, so dass bei diesen Verfahren ein Reduktionsfaktor bestimmt werden muss, um die Dicke des ausgehärteten Films vorherzusagen.

Ultraschallgeräte messen auch ungehärtetes Pulver, allerdings ohne die Oberfläche zu berühren. Anstatt die Höhe des Pulvers zu messen, zeigen sie automatisch die voraussichtliche ausgehärtete Dicke an.

Für die Messung nach dem Aushärten gibt es eine Reihe von Handgeräten. Diese zerstörungsfreien Geräte arbeiten je nach Substrat entweder mit magnetischen, Wirbelstrom- oder Ultraschallprinzipien. Zu den weniger verbreiteten Methoden gehören die Mikrometermessung, zerstörerische Trockenfilmverfahren wie Querschnittsmessungen und gravimetrische (Massen-)Messungen.

Wir beginnen mit einer Erörterung der Messung nach dem Aushärten, weil die Zielwerte für die ausgehärtete Schichtdicke sowohl von den Pulverherstellern als auch von den Beschichtungsspezialisten am häufigsten angegeben werden. Trockenschichtdickenmessgeräte (DFT) sind weit verbreitet, erschwinglich, zerstörungsfrei und einfach zu bedienen. Sie verwenden je nach Substrat magnetische, Wirbelstrom- oder Ultraschallprinzipien.

Es kommen drei Funktionsprinzipien zum Einsatz. Ein magnetisches Prinzip wird zur Messung nichtmagnetischer Beschichtungen auf Stahlteilen verwendet. Für andere Metalle wie Aluminium wird ein Wirbelstromprinzip verwendet, sofern die Beschichtung nicht leitend ist. Für Nichtmetalle wird ein Ultraschallprinzip verwendet.

Wenn das Teil aus Stahl besteht, werden die Messungen mit einem magnetischen Dickenmessgerät durchgeführt, das entweder mechanisch oder elektronisch arbeitet.

Mechanische Abzugsprüfer verwenden einen Dauermagneten. Die ausgehärtete Dicke wird durch Messung der Kraft bestimmt, die erforderlich ist, um den Magneten von der beschichteten Stahloberfläche abzuziehen. Magnetische Abzugsprüfer sind robust, einfach, preiswert, tragbar und erfordern in der Regel keine Kalibrierungseinstellung. Sie sind eine gute, kostengünstige Alternative in Situationen, in denen Qualitätsziele nur wenige Messwerte während der Produktion erfordern.

DeFelsko stellt zwei mechanische Instrumente her. Das PosiTest FM ist ein Rollback-Zifferblattmodell, das aus einem Magneten besteht, der an einem Ende eines schwenkbaren, ausgeglichenen Arms befestigt und mit einer kalibrierten Spiralfeder verbunden ist. Durch Drehen der Skala mit einem Finger erhöht die Feder die Kraft auf den Magneten und zieht ihn von der Oberfläche ab. Er ist in explosionsgefährdeten Umgebungen sicher und wird häufig von Malerbetrieben und kleinen Pulverbeschichtungsbetrieben verwendet. Er hat eine Toleranz von ±5%.

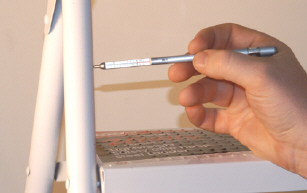

Bleistiftartige Modelle, wie unser PosiPenverwenden einen Magneten, der an einer Spiralfeder befestigt ist, die senkrecht zur beschichteten Oberfläche arbeitet. Ideal für kleine Teile oder für schnelle Qualitätskontrollen. PosiPen hat eine kleinere Sondenspitze, die es ermöglicht, kleine Teile, schwer zugängliche Bereiche und gekrümmte Oberflächen punktgenau zu erfassen. Der Temperaturbereich von -100 bis 230 ºC (-150 bis 450 ºF) macht ihn ideal für Messungen an heißen Teilen, die frisch aus dem Ofen kommen. Er hat eine Toleranz von ±10 %.

Für die Messung der Schichtdicke von Pulverbeschichtungen auf Metallteilen nach der Aushärtung gibt es eine Reihe elektronischer Geräte. Sie arbeiten mit einem magnetischen Prinzip bei der Messung von Stahl und einem Wirbelstromprinzip bei Aluminium. Die Messergebnisse werden auf einer leicht ablesbaren Flüssigkristallanzeige (LCD) angezeigt. Die typische Toleranz liegt zwischen ±1% und ±3%.

Unsere grundlegende elektronische Lösung ist der PosiTest DFT. Es sind zwei Modelle erhältlich, die jeweils bis zu 1000 Mikrometer (40 mils) messen können. Das Modell PosiTest DFT Ferrous wird für Stahlsubstrate empfohlen, während das Modell PosiTest DFT Combo ideal für Messungen auf allen Metallsubstraten ist.

Unsere beliebtesten Geräte für Pulverbeschichter sind die Messgeräte der PosiTector 6000-Serie. Sie sind ideal für die zerstörungsfreie Messung der Pulverbeschichtungsdicke auf Metallsubstraten. Es sind verschiedene Modelle des PosiTector 6000 erhältlich, darunter eine F-Serie für Stahlsubstrate, eine N-Serie für Nicht-Stahlsubstrate wie Aluminium und eine FN-Serie für die Messung beider Anwendungen. Für die Messung in kleineren, schwer zugänglichen Bereichen sind genauere eisenhaltige oder nicht eisenhaltige Mikrosonden mit einer Reichweite von bis zu 625 Mikrometern (25 mils) erhältlich. Advanced Modelle können Messwerte speichern, drucken und herunterladen. Da immer mehr Kunden Schichtdickenmessgeräte kaufen, um die Qualität der eingehenden Produkte zu überprüfen, wird es immer wichtiger, dass Pulverbeschichter in der Lage sind, Daten zur Qualitätskontrolle dauerhaft aufzuzeichnen. Einige Pulverbeschichter sind sogar so weit gegangen, dass sie ihren Kunden unaufgefordert Berichte mit den Schichtdickenmesswerten als Nachweis ihrer Prozessqualität zukommen lassen.

ASTM D7091 beschreibt zerstörungsfreie Messungen auf Metallsubstraten, die mit magnetischen und Wirbelstrom-Schichtdickenmessgeräten durchgeführt werden.

Magnet- und Wirbelstrommessgeräte messen Pulver auf Metallen. Nichtmetallische Anwendungen wie beschichtete Kunststoffe und Holz erfordern ein Ultraschall-Impuls-Echo-Verfahren.

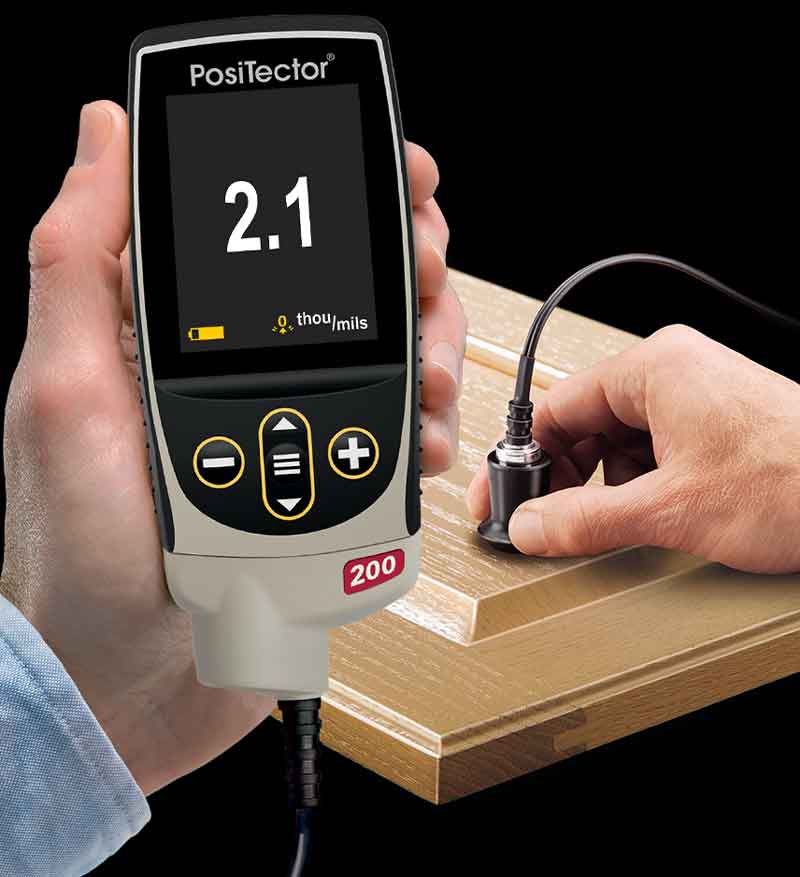

Bei der Ultraschallprüfung wird mit Hilfe eines Prüfkopfes (Transducer) ein Ultraschallimpuls in eine Beschichtung gesendet, wobei ein Gel (oder ein Wassertropfen) vorübergehend auf die Oberfläche aufgebracht wird.

Diese relativ neue Entwicklung ermöglicht es der Industrie, eine zerstörungsfreie Qualitätskontrolle at erschwinglichen Preis durchzuführen. Ein Vorteil dieser Messtechnik ist die Möglichkeit, die einzelnen Schichten in einem mehrschichtigen Beschichtungssystem zu messen.

Unser Ultraschallgerät PosiTector 200 B ist ideal für die Messung der Dicke von Pulverbeschichtungen auf nichtmetallischen Substraten. Er hat einen Bereich von 13 bis 1000 μm (0,5 bis 40 mils). ASTM D6132 beschreibt diese Prüfung.

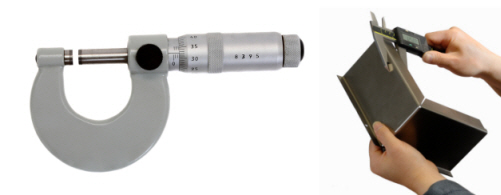

Mikrometer werden manchmal zur Überprüfung der Schichtdicke verwendet. Sie haben den Vorteil, dass sie jede Kombination von Beschichtung und Substrat messen können, aber den Nachteil, dass sie Zugang zum nackten Substrat erfordern. Es müssen zwei Messungen vorgenommen werden: eine mit und die andere ohne Beschichtung. Die Differenz zwischen den beiden Messwerten, die Höhenabweichung, wird als Schichtdicke angesehen.

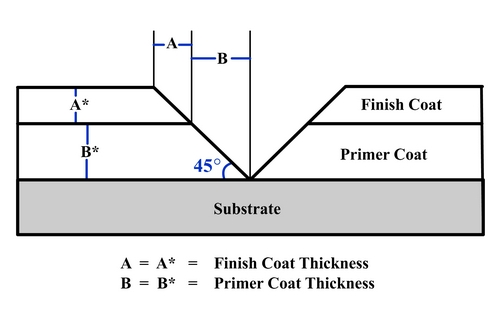

Es gibt zwei zerstörende Verfahren. Bei dem einen wird das beschichtete Teil im Querschnitt geschnitten und die Schichtdicke durch mikroskopische Betrachtung des Schnitts gemessen. Bei der anderen Technik wird ein skaliertes Mikroskop verwendet, um einen geometrischen Schnitt durch die ausgehärtete Beschichtung zu betrachten. Diese Methode wird angewandt, wenn zerstörungsfreie Methoden nicht möglich sind oder um die zerstörungsfreien Ergebnisse zu bestätigen. Die ASTM-Testmethode D4138 beschreibt zerstörende Messungen an starren Substraten, die mit Querschnittsinstrumenten durchgeführt werden.

Die bisher beschriebenen Messverfahren finden statt , nachdem die Pulverbeschichtung ausgehärtet ist. Wenn eine Beschichtung jedoch unsachgemäß aufgetragen wurde, erfordert eine Korrektur nach dem Aushärten kostspielige zusätzliche Arbeitszeit, kann zu einer Verunreinigung des Films führen und Probleme mit der Haftung und Integrität des Beschichtungssystems verursachen. Durch die Messung der Schichtdicke vor der Aushärtung kann die Notwendigkeit einer sofortigen Korrektur und Anpassung durch den Verarbeiter festgestellt werden.

Während die meisten Pulverbeschichtungsspezifikationen Zielwerte für die ausgehärtete Schichtdicke angeben, ist es möglich festzustellen, ob das aufgetragene Pulver innerhalb der Schichtdickenspezifikationen liegt, bevor das Aushärten und Vernetzen abgeschlossen ist.

Es gibt gute Gründe für den Wunsch nach einer genauen Vorhersage der ausgehärteten Schichtdicke, insbesondere bei laufenden Anlagen. Je nach Länge des Ofens, d. h. der Anzahl der auszuhärtenden Teile, sowie der für den Aushärtungsprozess und die manuelle Messung der Schichtdicke nach der Aushärtung erforderlichen Zeit ergibt sich eine beträchtliche Verzögerung, bevor der Bediener in den Anwendungsprozess eingreifen kann, um notwendige Änderungen vorzunehmen.

Werden Beschichtungsfehler entdeckt, muss eine erhebliche Anzahl beschichteter Teile in einer Reparaturschleife nachgearbeitet werden oder, wenn sich die Nacharbeit als zu teuer erweist, müssen sie möglicherweise sogar verschrottet werden. Für manche Betriebe sind diese Nachteile nicht mehr akzeptabel, um den Anforderungen moderner Veredelungsprozesse gerecht zu werden.

Die Messung des Pulvers im vorgehärteten, vorgelierten Zustand hilft, die korrekte Dicke des gehärteten Films sicherzustellen. So kann das Auftragssystem vor dem Aushärten eingestellt und feinjustiert werden. Dies wiederum reduziert die Menge an Ausschuss und Überspritzung. Genaue Vorhersagen helfen, Ablösen und erneutes Beschichten zu vermeiden, was zu Problemen mit der Haftung und der Integrität der Beschichtung führen kann.

ASTM D7378 beschreibt drei Messmethoden für die Dicke von aufgetragenen, vorgehärteten Beschichtungspulvern zur Vorhersage der ausgehärteten Dicke.

A. Starre, gekerbte (Kamm-)Lehren aus Metall.

B. Elektronische Beschichtungsmessgeräte mit einer speziellen Pulversonde.

C. Berührungslose Ultraschallgeräte.

BeiVerfahren A werden Messgeräte wie der preiswerte DeFelsko-Pulverkamm verwendet, der ähnlich wie ein Nassfilmdickenmessgerät funktioniert. Der Kamm wird durch das unausgehärtete Pulver gezogen, und die Pulverhöhe wird als ein Wert zwischen dem höchsten nummerierten Zahn, der eine Markierung hinterlassen hat und an dem Pulver anhaftet, und dem nächsthöheren Zahn, der keine Markierung hinterlassen hat und an dem kein Pulver anhaftet, betrachtet.

Diese Messgeräte sind relativ preisgünstig. Es sind verschiedene Pulverkamm-Modelle erhältlich, die Messungen von 75 bis 1250 Mikrometer (3 bis 50 mils) auf jedem Substrat ermöglichen. Sie sind nur als Anhaltspunkt geeignet, da der ausgehärtete Film nach dem Fließen unterschiedlich sein kann. Die vom Messgerät hinterlassenen Markierungen können die Eigenschaften des ausgehärteten Films beeinflussen.

Verfahren B verwendet ein herkömmliches magnetisches oder Wirbelstrom-Schichtdickenmessgerät, jedoch mit einer speziell entwickelten Pulversonde zur Messung der Dicke des Beschichtungspulvers. Drei in die Sonde integrierte Mikrostifte dringen in das Beschichtungspulver bis zum Substrat ein. Die Sonde wird manuell auf die Oberfläche des Pulvers gedrückt, um eine Höhenmessung durchzuführen. Dieses Verfahren ist nur für Metallsubstrate geeignet. Im Pulver können Spuren entstehen, die beim Aushärtungsprozess des Pulvers möglicherweise nicht abgedeckt werden.

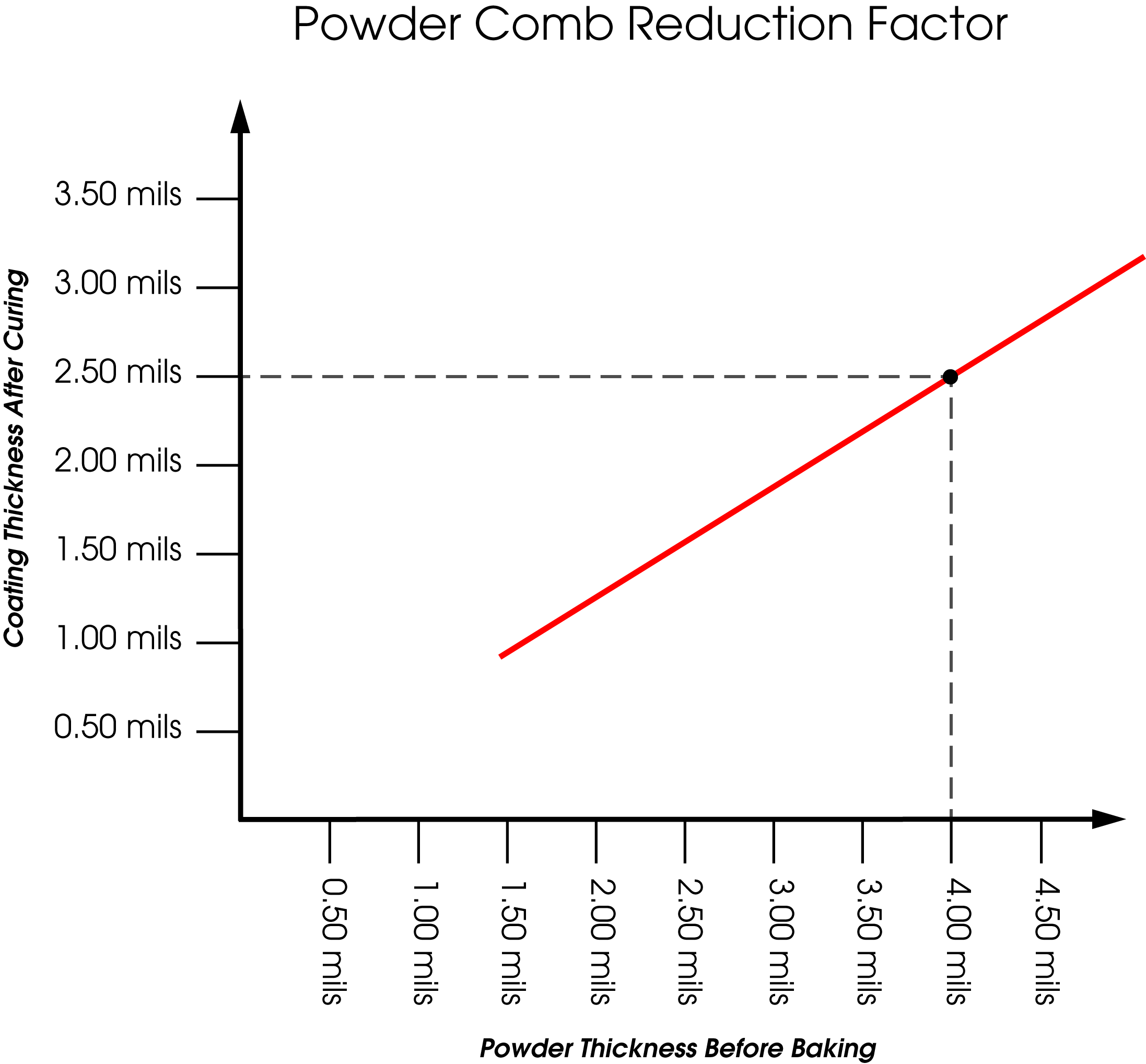

Verfahren A und Verfahren B ergeben nur eine Höhenmessung des ungehärteten Beschichtungspulvers. Die Schichtdickenspezifikationen werden jedoch meist in der Dicke des ausgehärteten Pulvers angegeben. Da Beschichtungspulver im Allgemeinen während des Aushärtungsprozesses in ihrer Dicke abnehmen, muss für diese beiden Verfahren ein Reduktionsfaktor festgelegt werden, um die ausgehärtete Schichtdicke für jedes einzelne Beschichtungspulver vorherzusagen.

Dieser Reduktionsfaktor wird ermittelt, indem die Dicke des ausgehärteten Pulvers at der gleichen Stelle gemessen wird, an der auch die Dicke des nicht ausgehärteten Pulvers gemessen wurde. Um die beste Genauigkeit zu erzielen, sollten Messungen vor und nach der Aushärtung für unterschiedliche Dicken vorgenommen werden.

Hier ist ein Beispiel für eine Darstellung der Messergebnisse zu sehen. Anhand dieses Diagramms kann ein Reduktionsfaktor bestimmt und auf alle zukünftigen Messungen der Dicke von Trockenbeschichtungspulver angewendet werden, um die ausgehärtete Dicke vorherzusagen.

Verfahren C der ASTM D7378 beschreibt einen relativ neuen Gerätetyp, wie den PosiTest PC Powder Checker. Es handelt sich um ein Ultraschallgerät, das zerstörungsfrei an unausgehärtetem Pulver verwendet werden kann, um die Dicke des ausgehärteten Films vorherzusagen.

Der PosiTest PC Powder Checker ist ein handgehaltenes, batteriebetriebenes Gerät, das sofort nach dem Auspacken für die meisten Pulver funktioniert. Die einfache Bedienung und das robuste Design ermöglichen eine schnelle und effiziente Nutzung durch das Bedienpersonal.

Berührungslose Schichtdickenmessgeräte haben den Vorteil, dass sie nicht zerstörend wirken. Das bedeutet, dass die gemessenen Komponenten nach der Messung wieder in den Prozess eingebracht werden können, ohne beschädigt zu werden.

Zur Bedienung drücken Sie auf das "Häkchen" und halten es ca. 19 mm (0,75") vom Teil entfernt für 1 bis 3 Sekunden. Das voraussichtliche Ergebnis der ausgehärteten Dicke erscheint sofort auf dem Display.

Die übliche standard für die Messung der Pulverdicke ist das Mil, wobei 1 Mil einem Tausendstel Zoll (1/1000") entspricht. Wenn also die vom Hersteller angegebene Dicke 2 bis 5 mil beträgt, sollte die endgültige Dicke des Pulvers zwischen 0,002 und 0,005 inch liegen.

Die metrische Maßeinheit ist das Mikron, wobei 25,4 Mikron 1 Mil entsprechen. Die Applikatoren müssen das Pulver gleichmäßig und entsprechend der Produktspezifikation auftragen.

Die Pulverbeschichtung ist nach wie vor die am schnellsten wachsende aller Veredelungstechnologien. Es handelt sich um eine attraktive, lackähnliche Schutzbeschichtung, die lange hält und sehr widerstandsfähig gegen Absplitterungen, Kratzer und Verblassen ist. Sie bietet eine nahtlose Beschichtung aus einer praktisch unbegrenzten Auswahl an Farben, Strukturen und Oberflächen.

Die Pulverbeschichtung ist ein kosteneffizientes, einstufiges Verfahren, das keine aufeinanderfolgenden Beschichtungen und lange Aushärtungszeiten erfordert. Die verwendeten Pulverpartikel sind eine Mischung aus fein gemahlenen Pigmenten und Harzpartikeln. Die geladenen Pulverteilchen werden auf eine elektrisch geerdete Oberfläche übertragen. Es gibt eine Vielzahl von Verfahren für den Pulverauftrag. Diese reichen vom elektrostatischen Sprühen für dünnere Beschichtungen (0,001"-0,010") bis zum Tauchen in ein Fließbett für dickere Beschichtungen (0,007"-0,040").

Während des Aushärtungsprozesses wird das Pulver zu einer glatten Beschichtung verschmolzen. Je nach Verfahren werden die Pulver entweder thermisch (durch Konvektion oder Infrarot) oder durch UV-Strahlung ausgehärtet. Die verwendeten Pulver können entweder thermoplastisch (gleiche chemische Zusammensetzung nach dem Aufschmelzen) oder duroplastisch (chemisch vernetzt mit sich selbst oder anderen reaktiven Komponenten) sein.

Die Pulverbeschichtung wird seit über 50 Jahren auf Metalloberflächen eingesetzt. Jüngste Fortschritte haben die Anwendung auf Keramik, Kunststoff (Nylon und Polycarbonat) und MDF (mitteldichte Faserplatten) ausgeweitet. Derzeit werden Studien durchgeführt, um den Einsatz der Pulverbeschichtung auf Substrate wie Harthölzer, Laminatböden und Spanplatten auszuweiten.

Im Gegensatz zu thermisch gehärteten Pulvern sind bei UV-härtbaren Pulvern die Phasen des Schmelzens und der Filmbildung von der endgültigen Aushärtung getrennt. Durch kurzwellige Infrarot- und Konvektionswärme können relativ niedrige Temperaturen für den Schmelzprozess verwendet werden. Das Ergebnis ist eine Aushärtung bei niedrigeren Temperaturen und verbessertem Fließverhalten. Die für die Aushärtung erforderliche UV-Wellenlänge und -Zeit hängt von der Farbe und der erwarteten Schichtdicke ab. Die Beschichtungsdicke kann zwischen 20 und 100 Mikron (1 bis 4 mils) betragen. Die größten Herausforderungen bei der UV-Härtung sind die derzeitigen Kosten für die benötigten Pulver sowie die Notwendigkeit, das UV-Licht so zu positionieren, dass eine 100%ige Abdeckung gewährleistet ist.

Da für die UV-Härtung keine hohen Temperaturen erforderlich sind, kann der Bedarf an Platz, Förderanlagen und Regalen für den Kühlprozess erheblich reduziert werden. Im Gegensatz zu thermischen Verfahren härtet UV sofort aus, was den Durchsatz deutlich erhöht. Die Prozesseinsparungen sind aufgrund des geringeren Energie- und Gerätebedarfs für die Erwärmung erheblich. UV-Pulver sind außerdem leicht zu reinigen und zu recyceln und bieten einen VOC-freien Prozess.

Die verfügbaren Märkte werden erweitert, da niedrigere Prozesstemperaturen die Pulverbeschichtung von wärmeempfindlichen Substraten (zg B. mitteldichte Faserplatten und Kunststoffe) ermöglichen. Die Kosten für die Pulverbeschichtung großer Massenteile (g Motorblöcke), die als Wärmesenken für die thermische Aushärtung dienen, werden durch die UV-Härtung ebenfalls erheblich gesenkt.

Beschichtungen erfüllen ihre Funktion am besten, wenn sie innerhalb eines engen, vom Hersteller angegebenen Schichtdickenbereichs aufgetragen werden. Dies gewährleistet eine optimale Produktleistung. Viele physikalische und optische Eigenschaften der fertigen Beschichtung werden durch die Schichtdicke beeinflusst. Die Schichtdicke kann Farbe, Glanz, Haftung, Flexibilität, Schlagfestigkeit und Härte der Beschichtung beeinflussen. Die Passform der nach der Beschichtung zusammengesetzten Teile kann beeinträchtigt werden, wenn die Schichtdicke nicht innerhalb der Toleranz liegt. Daher müssen Beschichtungen innerhalb bestimmter Mindest- und Höchstschichtdicken aufgetragen werden, um ihren Verwendungszweck zu optimieren.

Wird eine unzureichende Pulverbeschichtung aufgetragen, bietet sie keine ausreichende Deckkraft und keinen ausreichenden Schutz. Metalle beispielsweise benötigen eine ausreichende Schichtdicke, um angemessen vor Umwelteinflüssen wie Korrosion (Stahl) oder Oxidation (Aluminium) geschützt zu sein. Darüber hinaus kann eine unzureichende Dicke der Pulverbeschichtung zu einer schlechten Oberflächenbeschaffenheit und einem unerwünschten Aussehen oder einer unerwünschten Farbe führen.

Die Dicke der Pulverbeschichtung kann sich auch auf die Schlagfestigkeit, Flexibilität, Härte, Kantenabdeckung, Splitterschutz, Witterungsbeständigkeit, Salzsprühnebelbeständigkeit und Glanzbeständigkeit der Anwendung auswirken. Die Hersteller stellen ein Spezifikationsblatt für die Herstellung von Pulverbeschichtungsmaterialien zur Verfügung. Die Pulverbeschichter versuchen, eine gleichmäßige Schicht aufzutragen, die dieser Spezifikation entspricht. Die Ergebnisse der Pulverbeschichtungsmessungen ermöglichen es dem Beschichter, sein Beschichtungsverfahren entsprechend den Spezifikationen anzupassen.

Bei mitteldichten Faserplatten (MDF) beispielsweise liegt die Dicke der Pulverbeschichtung in der Regel zwischen 1 und 8 mil (25 bis 200 Mikrometer), bei thermoplastischen Beschichtungen sogar noch höher. In der Regel wird die Oberfläche mit einer dickeren Schichtdicke haltbarer gemacht. In den Werksspezifikationen wird oft eine Toleranz von ±1 mil gefordert. Dieses Qualitätsniveau lässt sich nicht durch bloßes at bestimmen.

Die genaue Messung der Schichtdicke hat noch weitere Vorteile, sei es, um die ISO-, Qualitäts- und Kundenanforderungen für die Prozesskontrolle zu erfüllen, oder um die Kosten zu kontrollieren. Wenn Unternehmen es versäumen, die Beschichtungsqualität des eingehenden Materials zu prüfen und zu verifizieren, verschwenden sie Geld für die Nachbearbeitung des Produkts. Durch die Überprüfung ihrer Applikationsgeräte stellen sie sicher, dass die Beschichtung in Übereinstimmung mit den Empfehlungen des Herstellers aufgetragen wird. Eine zu hohe Schichtdicke birgt die Gefahr einer unvollständigen Aushärtung und kann die Gesamteffizienz drastisch verringern. Eine zu dicke Pulverbeschichtung kann zu einer schlechten Haftung führen und neigt dazu, sich vom Untergrund abzulösen oder abzubrechen. Regelmäßige Prüfungen können die Zahl der internen Nacharbeiten und der Kundenrücksendungen aufgrund von Endbearbeitungsmängeln verringern.

Hightech-Qualitätskontrollgeräte können Unternehmen dabei helfen, den Einsatz von Beschichtungen zu maximieren und ihre Gewinne zu steigern. In der Vergangenheit waren kostspielige und komplexe Farb- und Schichtdickenprüfgeräte in erster Linie für größere Unternehmen mit höheren Budgets gedacht. In den letzten Jahren sind die Preise für Qualitätskontrollgeräte jedoch gesunken, während sie sich gleichzeitig technologisch weiterentwickelt haben, so dass die Anschaffung dieser Geräte auch für kleinere Unternehmen mit knapperen Budgets praktikabel und erschwinglich ist.

Technologische Fortschritte waren der Schlüssel zur wachsenden Verfügbarkeit von Dickenmessgeräten. Diese Verbesserungen haben den Herstellern geholfen, Geräte herzustellen, die kleiner und tragbarer, robuster und einfacher zu bedienen sind. Die Preise für Dickenmessgeräte sind auch deshalb gesunken, weil die zu ihrer Herstellung verwendeten Materialien in größerer Menge vorhanden sind. Die gleichen Materialien werden auch in Massenproduktion für Mobiltelefone und Computer hergestellt.

Die Messung der Pulverbeschichtungsdicke kann je nach Substrat und je nachdem, ob der Test vor oder nach der Aushärtung des Pulvers durchgeführt wird, mit verschiedenen Methoden erfolgen. Die ASTM hat eine Reihe von Dokumenten, die diese Verfahren beschreiben.

DAVID BEAMISH (1955 - 2019), ehemaliger Präsident der DeFelsko Corporation, einem in New York ansässigen und weltweit vertriebenen Hersteller von tragbaren Beschichtungsprüfgeräten. Er hatte einen Abschluss in Bauingenieurwesen und mehr als 25 Jahre Erfahrung in der Entwicklung, Herstellung und Vermarktung dieser Prüfgeräte in einer Vielzahl von internationalen Branchen, darunter Industrielackierung, Qualitätskontrolle und Fertigung. Er leitete Schulungsseminare und war aktives Mitglied in verschiedenen Organisationen wie NACE, SSPC, ASTM und ISO.