DeFelsko stellt handgehaltene, zerstörungsfreie Ultraschall-Schichtdickenmessgeräte her, die sich ideal für die zerstörungsfreie Messung der Trockenschichtdicke von Beschichtungen auf Kunststoff eignen. Viele Industriezweige setzen diese zerstörungsfreie Technologie heute in ihren Qualitätsprogrammen ein.

Zwei Modelle sind ideal für Kunststoffsubstrate.

Messanwendungen:

Zusätzliche Hinweise:

Einige Kunststoffbeschichtungssysteme werden in mehreren Schichten aufgetragen, um das gewünschte Ziel zu erreichen. Unser PosiTector 200 B1 ist die ideale Lösung, wenn Verarbeiter nur die endgültige Gesamtdicke der Beschichtung kennen müssen.

Der PosiTector 200 B1 ist für die Messung der meisten Kunststoffbeschichtungsanwendungen sofort einsatzbereit. Er hat einen Messbereich von 13 bis 1000 Mikron (0,5 bis 40 mils) und ist ideal für die Messung der Gesamtdicke des Beschichtungssystems. Für die meisten Anwendungen ist keine Kalibrierung erforderlich. Das Gerät ist umschaltbar zwischen Mils und Mikron und verfügt über ein großes, dickes, schlagfestes Lexan-Display.

Für diejenigen, die mit magnetischen Schichtdickenmessgeräten vertraut sind, ist die Verwendung von Ultraschall-Schichtdickenmessgeräten einfach und intuitiv. Die Messmethode ist einfach und zerstörungsfrei.

Beschichtungen mit rauen Oberflächen stellen eine Herausforderung für jede Messmethode dar, und die Ultraschallprüfung ist da keine Ausnahme. Der PosiTector 200 ist für diese Situationen gerüstet.

At mikroskopischer Ebene kann die Dicke variieren (siehe Abb. 2). Aussagekräftige Dickenmessungen erhält man am besten, wenn man mehrere Messungen an derselben allgemeinen Stelle vornimmt und die Ergebnisse mittelt.

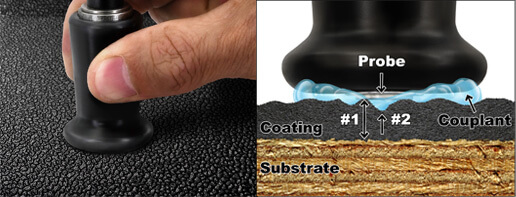

Auf rauen Oberflächen ermittelt der PosiTector 200 in der Regel die Dicke von der Oberkante der Beschichtungsspitzen bis zum Substrat. Dies wird durch den Abstand #1 in Abb.2 dargestellt. Das Kopplungsmittel füllt die Hohlräume zwischen der Sonde und der Beschichtung aus, um das Eindringen des Ultraschallimpulses in die Beschichtung zu unterstützen.

Starke Rauheit kann dazu führen, dass das Messgerät niedrige Dickenwerte anzeigt (Abstand #2). Dies geschieht, weil die Echos von der Grenzfläche Kupplungsmaterial/Beschichtung stärker sind als die der Grenzfläche Beschichtung/Substrat. Der PosiTector 200 verfügt über eine einzigartige, vom Benutzer einstellbare SET RANGE-Funktion, um Rauheitsechos zu ignorieren.

Für diese Anwendungen bietet der Speichermodus des PosiTector 200 Unterstützung. Ist der Speichermodus eingeschaltet, berechnet der PosiTector 200 die Anzahl der Messwerte, den Durchschnitt dieser Messwerte, die standard dieser Messwerte sowie die höchsten und niedrigsten Messwerte und zeigt sie an (siehe Abb. 3). Das mitgelieferte Kopplungsmittel funktioniert auf rauen Oberflächen besser als Wasser.

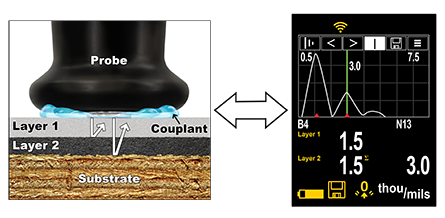

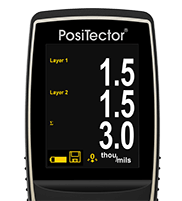

Der PosiTector 200 B3 ist in der Lage, sowohl die Gesamtdicke des Beschichtungssystems als auch bis zu 3 einzelne Schichtdicken in einem Mehrschichtsystem zu messen. Außerdem verfügt er über eine grafische Anzeige für eine detaillierte Analyse des Beschichtungssystems.

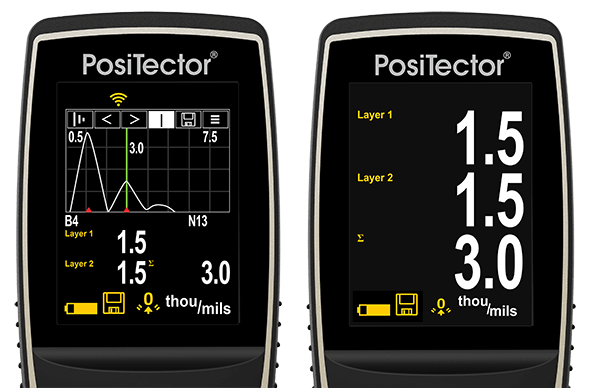

In dem obigen Beispiel ist die Schicht 1 1,5 mils dick. Schicht 2 ist 1,5 mils dick. Die Gesamtdicke beträgt 3,0 mils. Die grafische LCD-Anzeige zeigt zwei "Spitzen" an, die zwei Materialgrenzflächen darstellen. Das Gerät wird in zwei Schritten für Mehrschichtanwendungen eingestellt.

Sowohl im Innen- als auch im Außenbereich von Kraftfahrzeugen gibt es eine Vielzahl von Kunststoffteilen. Sehr oft müssen diese Kunststoffteile aus ästhetischen und schutztechnischen Gründen beschichtet werden.

Innenraumkomponenten wie Armaturenbretter, Türverkleidungen, Airbagabdeckungen, Lenkräder usw. sind aus zwei Gründen schwieriger zu messen. Erstens sind viele Bauteile zu klein oder geometrisch zu komplex, als dass die Sonde des PosiTector 200 sie richtig erfassen könnte. Zweitens haben einige Teile entweder eine sehr dünne Beschichtung oder eine zu raue Beschichtung, als dass das Messgerät sie gleichmäßig messen könnte. Das Messgerät funktioniert am besten auf einer glatten, flachen, harten Oberfläche mit einer Beschichtungsdicke von at 13 Mikron (0,5 mil).

Außenbauteile wie Stoßstangen, Spiegelschalen, Seitenverkleidungen usw. können gemessen werden, sofern die Sonde des PosiTector 200 die zu messende Oberfläche wieder erreichen kann. Das Messgerät kann die Gesamtdicke der meisten Anwendungen messen und einige einzelne Schichten in einem mehrschichtigen System messen.

Kfz-Lacksysteme bestehen aus mehreren Lackschichten. Das Basismodell PosiTector 200 B1 ist in der Lage, die Gesamtdicke dieser Schichtsysteme zu messen.

Die Haftvermittler- und Primerschichten in Automobilanwendungen sind in der Regel zu dünn, als dass das advanced ModellPosiTector 200 B3 sie einzeln messen könnte. Daher kombiniert das Gerät ihre Dicken mit der Dicke der Grundschicht, um ein Gesamtergebnis zu erhalten. Die obere, klare Lackschicht wird separat und einzeln gemessen.

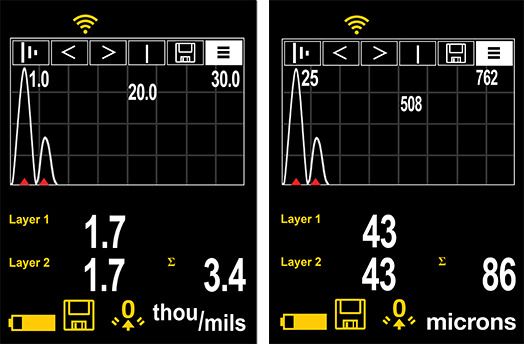

Abbildung 5 ist ein typisches Beispiel für die Ergebnisse des PosiTector 200 B3 auf Kunststoff im Außenbereich von Kraftfahrzeugen. Das linke Bild zeigt eine Messung in imperialen (mils) Einheiten. Das rechte Bild zeigt die entsprechende Messung in metrischen Einheiten (Mikron). Obwohl das Beschichtungssystem aus vier Schichten besteht, fasst das Gerät die Dicken der ersten drei Schichten (Haftvermittler, Grundierung, Basislacke) zu einem Wert von 1,7 mils (43 Mikron) zusammen. Die abschließende Klarlackschicht wird einzeln mit 1,7 mils (43 Mikrometer) gemessen. Die Gesamtdicke des Beschichtungssystems beträgt 3,4 mils (86 microns).

Dieses Ergebnis ist nützlich, wenn es darum geht, die endgültige Dicke des Klarlacks zu bestimmen. Autoaufbereiter nutzen diese Funktion, um die verbleibende Menge an Klarlack während des Polierens zu sehen. Applikatoren nutzen diese Funktion, um eine gleichmäßige Auftragsdicke sicherzustellen.

Die in diesem Artikel besprochenen Ultraschallprüfköpfe haben eine flache Messfläche mit einem Durchmesser von 8 mm (0,3"), die den beschichteten Kunststoff vollständig berühren sollte, um optimale Messergebnisse zu erzielen. Bei Messungen auf gekrümmten Oberflächen müssen möglicherweise mehrere Messwerte gemittelt werden, um aussagekräftige Ergebnisse zu erhalten.

Bei der Ultraschallmessung der Schichtdicke werden mit Hilfe einer Sonde Ultraschallschwingungen in die Beschichtung gesendet, die durch ein auf der Oberfläche angebrachtes Kopplungsmittel unterstützt werden. Jedem Gerät liegt eine 4 oz-Flasche mit einem handelsüblichen Glykolgel auf Wasserbasis bei. Alternativ kann auf glatten, horizontalen Oberflächen auch ein Tropfen Wasser als Koppelmittel verwendet werden.

Nachdem ein Tropfen Kopplungsmittel auf die Oberfläche des beschichteten Teils aufgetragen wurde, wird die Sonde flach auf die Oberfläche gelegt. Durch Niederdrücken wird eine Messung ausgelöst (siehe Abb. 6). Wird die Sonde angehoben, wenn ein doppelter Piepton ertönt oder die grüne Anzeige blinkt, wird der letzte Messwert auf der LCD-Anzeige gespeichert. Eine zweite Messung kann at gleichen Stelle durchgeführt werden, indem die Sonde weiterhin auf die Oberfläche gedrückt wird. Wenn Sie fertig sind, wischen Sie die Sonde und die Oberfläche mit einem Papiertuch oder einem weichen Tuch sauber.

Messgenauigkeit

Die Genauigkeit einer Ultraschallmessung hängt direkt von der Schallgeschwindigkeit der zu messenden Oberfläche ab. Da Ultraschallgeräte die Laufzeit eines Ultraschallimpulses messen, müssen sie auf die "Schallgeschwindigkeit" im jeweiligen Material kalibriert werden.

In der Praxis unterscheiden sich die Schallgeschwindigkeiten der in der Kunststoffindustrie verwendeten Beschichtungsmaterialien nicht wesentlich. Daher müssen die Ultraschall-Schichtdickenmessgeräte in der Regel nicht an die werkseitigen Kalibrierungseinstellungen angepasst werden.

Auf der rechten Seite des PosiTector 200-Bildschirms kann eine grafische Darstellung des Ultraschallimpulses angezeigt werden, während er das Beschichtungssystem durchläuft. Mit diesem leistungsstarken Werkzeug kann der Benutzer besser verstehen, was das Messgerät unter der Oberfläche der Beschichtung "sieht".

Wenn die Sonde niedergedrückt wird und der Ultraschallimpuls das Beschichtungssystem durchläuft, trifft der Impuls auf Dichteänderungen at Grenzflächen zwischen den Beschichtungsschichten und zwischen der Beschichtung und dem Substrat.

Ein "Peak" stellt diese Schnittstellen dar. Je stärker sich die Dichte ändert, desto höher ist der Peak. Je allmählicher die Dichteänderung, desto größer ist die Breite des Peaks. Zwei Beschichtungen, die im Wesentlichen aus dem gleichen Material bestehen und "vermischt" sind, würden beispielsweise einen niedrigen, breiten Peak ergeben. Zwei Materialien mit sehr unterschiedlicher Dichte und einer gut definierten Grenzfläche würden zu einem hohen, schmalen Peak führen.

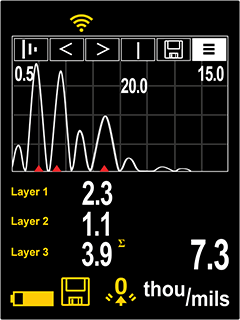

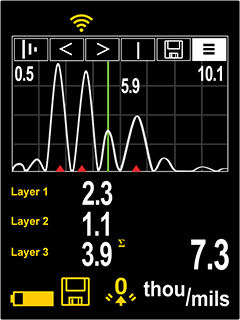

Der PosiTector 200 B3 wählt die höchsten Spitzenwerte aus, wenn er versucht, die Schichtdicke zu bestimmen. Wenn zum Beispiel die Anzahl der Schichten auf 3 eingestellt ist, werden die 3 höchsten Spitzen zwischen den Bereichen Lo und Hi als Grenzflächen zwischen diesen Schichten ausgewählt. Die Spitzen, die das Messgerät ausgewählt hat, sind durch rote Dreieckspfeile gekennzeichnet (siehe Abb.9).

In Abb. 9 werden die oberen(Lo = 0,5 mils) und unteren(Hi = 15,0 mils) Werte des Bereichs als zwei horizontale Linien at oberen und unteren Rand des Grafikbereichs angezeigt. Lo (der minimale Grenzwert) befindet at oben. Hi (der maximale Grenzwert) befindet sich unten. Echos oder Spitzenwerte (Dickenwerte) außerhalb dieser Bereiche werden ignoriert. Die Werte für den Bereich werden mit der Menüoption BEREICH EINSTELLEN festgelegt und geändert.

Diese grafische Darstellung kann mit der Menüoption SET RANGE manipuliert werden. Sie können nicht nur die Bereichswerte einstellen, sondern auch einen Cursor irgendwo zwischen den beiden Bereichswerten positionieren, um andere Spitzenwerte zu untersuchen.

Herkömmliche Magnet- und Wirbelstrommessgeräte funktionieren nur bei Metallen. Daher hat sich die Kunststoffindustrie auf andere Messverfahren verlassen, darunter:

Diese Verfahren sind zeitaufwändig, schwierig durchzuführen und unterliegen der Interpretation durch den Anwender und anderen Messfehlern. Antragsteller finden zerstörende Methoden unpraktisch. Um eine statistisch repräsentative Stichprobe zu erhalten, müssen unter Umständen mehrere Holzprodukte aus einer Partie im Rahmen der zerstörenden Prüfung entsorgt werden.

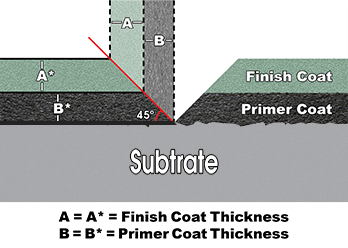

Ein typisches zerstörendes Verfahren besteht darin, das beschichtete Teil in einem Querschnitt zu schneiden und die Schichtdicke durch mikroskopische Betrachtung des Schnitts zu messen. Bei einem anderen Querschnittverfahren wird ein skaliertes Mikroskop verwendet, um einen geometrischen Schnitt durch die Trockenfilmbeschichtung zu sehen. Dazu wird mit einem speziellen Schneidwerkzeug eine kleine, präzise V-Nut durch die Beschichtung und in das Substrat geschnitten (siehe Abb. 11). Es sind Messgeräte erhältlich, die komplett mit Schneidspitzen und beleuchteten Skalenlupen ausgestattet sind. Eine ausführliche Beschreibung dieser Prüfmethode findet sich in ASTM D4138-07a, "Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means".

Obwohl die Prinzipien dieser Methode leicht zu verstehen sind, gibt es viele Möglichkeiten, Fehler zu machen. Die Vorbereitung der Probe und die Interpretation der Ergebnisse erfordern Geschicklichkeit. Auch die Einstellung des Messfadens auf eine gezackte oder unscharfe Oberfläche kann zu Ungenauigkeiten führen, insbesondere bei unterschiedlichen Bedienern. Diese Methode wird eingesetzt, wenn kostengünstige, zerstörungsfreie Methoden nicht möglich sind, oder als Mittel zur Bestätigung zerstörungsfreier Prüfergebnisse.

Mit dem Aufkommen von Ultraschallgeräten sind viele Beschichter zur zerstörungsfreien Prüfung übergegangen.

Was ist die Anwendung?

Bei der Beschichtung von Kunststoffen, insbesondere in der Automobilindustrie, werden mehrere Schichten aufgetragen, um ein ästhetisches Erscheinungsbild und schützende Eigenschaften zu erreichen. Das äußere Erscheinungsbild spiegelt nicht nur die Qualität und Haltbarkeit von teuren Konsumgütern wider, sondern Beschichtungen für Kunststoffteile müssen auch die besonderen Herausforderungen von Kunststoffsubstraten wie Haftung, Flexibilität und Temperaturschwankungen berücksichtigen.

Gängige Kunststoffsubstrate (z. B. Polyethylen, Polypropylen, thermoplastische Polyolefine, ABS, Nylon, PVC) sind nicht porös, beständig gegen die meisten Lösungsmittel und haben im Vergleich zu anderen Materialien eine geringe Oberflächenenergie. Dadurch lässt sich die Kunststoffoberfläche nur schwer benetzen und bietet den Beschichtungen wenig Gelegenheit, durch Eindringen in Oberflächenunebenheiten zu haften oder sich dort festzusetzen. Um diesen Schwierigkeiten entgegenzuwirken, werden Haftvermittler als Farbzusätze oder als Grundierungen verwendet, um die Haftung von Beschichtungen auf ihren Substraten zu fördern. Ein Haftvermittler hat in der Regel eine Affinität für das Substrat und die aufgetragene Beschichtung, so dass die aufgetragenen Beschichtungen die vorgesehenen Leistungsanforderungen erfüllen können.

Fahrzeugbeschichtungen

Bei Autolacken bezieht sich der Begriff Haftvermittler auf die Grundierung (in der Regel chloriertes Polyolefin oder andere modifizierte Polyolefine), die die Haftung der nachfolgenden Lackschicht auf dem Kunststoff erleichtert. Üblicherweise werden Haftvermittler aufgetragen, um eine Trockenschichtdicke von 0,3 - 0,5 mils (7,5 - 12,5µm) zu erreichen. Da die Dicke des Haftvermittlers unter der empfohlenen Einzelschichtdicke von 1 mil (25 µm) liegt, kann es für ein Ultraschallmessgerät schwierig sein, sie von den nachfolgenden Schichten zu unterscheiden.

Grundierungen füllen kleine Unebenheiten des Formgebungsprozesses aus und können eine leitfähige Schicht bilden, die das elektrostatische Auftragen nachfolgender Beschichtungsschichten erleichtert. Die Grundierung schützt das Substrat auch vor potenziell schädlicher UV-Strahlung der Sonne und bietet Beständigkeit gegen Chemikalien (Benzin) und Feuchtigkeit. Oft werden Grundierungen so formuliert, dass sie farblich abgestimmt sind, um eine minimale Schichtdicke des Basislacks zu ermöglichen und die Auswirkungen von Steinschlag zu minimieren.

DerBasislack ist die Beschichtungsschicht, die den größten Teil der Farbe, der physikalischen Eigenschaften und der ästhetischen Effekte ausmacht. Lichtechte Basislacke enthalten oft spezielle Pigmentierungen, wie z. B. Metallic-Finish, das bei Autolacken üblich ist. Basislacke können in einer einzigen oder in mehreren Schichten aufgetragen werden. Je nach Applikationsmethode kann es für ein Ultraschallmessgerät schwierig sein, zwischen mehreren Basislackschichten zu unterscheiden.

Widerstandsfähige Klarlacke bilden die schützenden Grenzflächen vor Umwelteinflüssen wie Ätzungen, Vogelkot, Kratzern aus der Waschanlage und Steinschlägen. Obwohl Klarlacke in Kombination mit dem Basislack verwendet werden, um das endgültige Finish zu bilden, bilden sie akustisch eine wichtige Schnittstelle zwischen den Beschichtungsschichten und sind daher von den zuvor aufgetragenen Schichten unterscheidbar.

Da die Autolackierung eines der teuersten Verfahren in der Automobilmontage ist, suchen Hersteller und Monteure ständig nach technologischen Verbesserungen. Eine solche Applikationsmethode ist das sogenannte Nass-in-Nass-Verfahren, bei dem wässrige Beschichtungen direkt übereinander aufgetragen werden, ohne dass die vorherigen Schichten aushärten können. Solche Verfahren minimieren den Energie- und Lackverbrauch sowie den Umrüstungsbedarf, ohne dass die Qualität des Endprodukts darunter leidet. Leider neigt eine Nass-in-Nass-Beschichtung dazu, einen "Übergangsschichteffekt" (Vermischung der einzelnen Schichten) zu verursachen. Da es keine klaren akustischen Grenzen gibt, ist die Fähigkeit eines Ultraschallgeräts, die Dicke der einzelnen Schichten zu erkennen, gering.

Hersteller und Verarbeiter waren lange Zeit der Meinung, dass es kein einfaches und zuverlässiges Mittel zur zerstörungsfreien Messung von Beschichtungen auf Kunststoffsubstraten gibt. Ihre übliche Lösung bestand darin, Metallkupons (Stahl oder Aluminium) neben dem Teil zu platzieren und dann die auf dem Kupon aufgebrachte Dicke entweder mit einem mechanischen oder elektronischen (magnetischen oder Wirbelstrom-) Messgerät zu messen. Diese arbeitsintensive Lösung beruht auf der Annahme, dass ein flacher Coupon, der im allgemeinen Beschichtungsbereich platziert wird, das gleiche Lackprofil erhält wie das betreffende Kunststoffteil. Eine Ultraschalllösung ermöglicht es dem Benutzer, die Gesamtschichtdicke des tatsächlichen Teils zu messen. Je nach dem verwendeten Ultraschallmessgerät und dem Beschichtungsprozess besteht ein zusätzlicher Vorteil in der Möglichkeit, mehrere unterschiedliche Schichten zu erkennen.

Die Messung der Schichtdicke mit Ultraschall ist heute ein anerkanntes und zuverlässiges Prüfverfahren in der Holzindustrie. Das Prüfverfahren standard ist in ASTM D6132 beschrieben. "Standard Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (2022, ASTM). Zur Überprüfung der Kalibrierung des Messgeräts sind epoxidbeschichtete Schichtdickennormale erhältlich, deren Zertifizierung auf nationale Normungsorganisationen zurückgeführt werden kann.

Schnelle, zerstörungsfreie Dickenmessungen können jetzt an Materialien vorgenommen werden, für die bisher zerstörende Prüfungen oder Laboranalysen erforderlich waren. Diese neue Technologie verbessert die Konsistenz und den Durchsatz in der Endfertigung. Mögliche Kostensenkungen umfassen:

Heute sind diese Instrumente einfach zu bedienen, erschwinglich und zuverlässig.

In den letzten Jahren hat die Verwendung von Kunststoffen stark zugenommen. Die Automobilindustrie ist dabei sicherlich führend, aber auch andere Branchen nutzen Kunststoffe in großem Umfang. Nach Angaben der Society of the Plastics Industry sind verschiedene Kunststoffprodukte (die den größten Teil der kunststoffverarbeitenden Industrie ausmachen) der viertgrößte Industriezweig in den Vereinigten Staaten. Nur Kraftfahrzeuge und Ausrüstungen, Erdölraffination und elektronische Komponenten und Zubehör übertreffen diesen Wert. Obwohl Kunststoffe oft direkt im Rahmen des Herstellungsprozesses eingefärbt werden, müssen viele Kunststoffteile lackiert werden, um das Aussehen zu verbessern, eine Farbabstimmung mit anderen Teilen zu erreichen, die Stabilität der Kunststoffoberfläche zu verbessern oder einen gewünschten Spezialeffekt zu erzielen.

Nach Angaben des Beratungsunternehmens PG Phillips & Associates belief sich der Weltmarkt für Autolacke im Jahr 2001 auf 6,6 Milliarden Dollar. Ein zunehmender Teil dieses Marktes betrifft die Beschichtung von Kunststoffen, die für Stoßstangen, Außenverkleidungen und dekorative Verkleidungen verwendet werden. Lackierer und Monteure in der wettbewerbsintensiven Automobilindustrie müssen kritische Kriterien in Bezug auf Ästhetik und Lebenserwartung erfüllen. Da die Lackierung der kostspieligste Prozess in der Automobilherstellung ist, besteht ein Konflikt zwischen dem Ziel, den Zeit-, Material- und Nachbearbeitungsaufwand zu minimieren und gleichzeitig die Anforderungen der leistungssteigernden Technologie und der Umweltverträglichkeit zu erfüllen. Daher wird ein effizientes Messverfahren benötigt, um Anwendungsprobleme so früh wie möglich im Beschichtungsprozess genau und zuverlässig zu erkennen und zu korrigieren.

Kopplungsanlage

Das Kopplungsmittel wird verwendet, um die Ultraschallschwingungen der Sonde in die Beschichtung zu übertragen. Wasser ist ein gutes Kopplungsmittel für glatte Beschichtungen. Für rauere Beschichtungen verwenden Sie das mitgelieferte Glykolgel. Obwohl es unwahrscheinlich ist, dass das Kopplungsmittel die Beschichtung beschädigt oder Flecken auf der Oberfläche hinterlässt, empfehlen wir, die Oberfläche zu testen, indem Sie das Kopplungsmittel an einer Probe verwenden. Wenn der Test zeigt, dass Flecken entstanden sind, kann eine kleine Menge Wasser anstelle des Couplants verwendet werden. Konsultieren Sie das Sicherheitsdatenblatt auf unserer Website und Ihren Beschichtungslieferanten, wenn Sie den Verdacht haben, dass das Kupplungsmittel die Beschichtung beschädigen könnte. Andere Flüssigkeiten wie Flüssigseife können ebenfalls verwendet werden.

Speicher-Modus

Die PosiTector 200 Standard können 250 Messungen aufzeichnen. Die PosiTector 200 Advanced können 100.000 Messungen in bis zu 1000 Stapeln für statistische Zwecke auf dem Bildschirm, zum Drucken auf einem optionalen drahtlosen Bluetooth-Drucker oder zum Herunterladen auf einen PC mit dem mitgelieferten USB-Kabel und einer der PosiSoft speichern.