Dieser Artikel beschreibt die verfügbaren Technologien zur Messung der Dicke von ausgehärteten und nicht ausgehärteten Beschichtungspulvern. Er gibt einen Überblick über die Arbeitsprinzipien und die damit verbundenen industriellen Prüfmethoden und -normen und erörtert die jüngsten Trends in der papierlosen Qualitätssicherung (QS).

Die Messung der Schichtdicke sollte für alle Pulverbeschichter ein Routinevorgang sein (Abbildung 1). Regelmäßige Messungen helfen, die Materialkosten zu kontrollieren, die Auftragseffizienz zu steuern und die Oberflächenqualität zu erhalten. Die Hersteller von Pulverbeschichtungen empfehlen Zielbereiche für die Schichtdicke, um die besten Leistungsmerkmale zu erzielen, und die Kunden erwarten, dass diese Parameter eingehalten werden.

Die Schichtdicke des Pulvers kann sowohl vor als auch nach dem Aushärten mit verschiedenen Geräten gemessen werden. Ein Beispiel für ein solches Gerät ist in Abbildung 2 dargestellt. Jeder Pulverbeschichtungsbetrieb sollte wissen, welche Geräte zur Verfügung stehen und wie sie zu verwenden sind.

Die Schichtdicke ist wohl die wichtigste Einzelmessung bei der Aufbringung und Prüfung von Schutzbeschichtungen. Pulverbeschichtungen sind so konzipiert, dass sie ihre beabsichtigte Funktion erfüllen, wenn sie innerhalb eines vom Hersteller angegebenen Schichtdickenbereichs aufgetragen werden. Viele physikalische und optische Eigenschaften der fertigen Beschichtung werden direkt von der TrockenschichtdickeDFT) beeinflusst. DFT kann Farbe, Glanz, Oberflächenprofil, Haftung, Flexibilität, Stoßfestigkeit und Härte der Beschichtung beeinflussen. Auch die Passform der nach der Beschichtung montierten Teile kann beeinträchtigt werden, wenn die Schichtdicke nicht innerhalb der Toleranz liegt.

Die präzise Messung der Schichtdicke hat auch noch andere Vorteile. Um die Anforderungen der Internationalen Organisation für Normung (ISO), die Qualitätsanforderungen oder die Kundenanforderungen an die Prozesskontrolle zu erfüllen, müssen Unternehmen die Qualität der Beschichtung überprüfen, um zu vermeiden, dass sie Geld für die Nachbearbeitung ihrer Produkte verschwenden. Durch die Überprüfung ihrer Applikationsgeräte stellen sie sicher, dass die Beschichtung in Übereinstimmung mit den Empfehlungen des Herstellers aufgetragen wird.

Die Auftragnehmer müssen das Pulver gleichmäßig (Abbildung 3) und entsprechend der Produktspezifikation auftragen. Das Auftragen einer zu hohen DFT ist nicht nur verschwenderisch, sondern birgt auch die Gefahr einer unvollständigen Aushärtung und kann die Gesamtleistung des Beschichtungssystems drastisch verringern. Hohe Schichtdicken führen oft zu einer schlechten Haftung. Die Beschichtung neigt dazu, sich vom Substrat abzulösen oder abzubrechen. Regelmäßige Prüfungen können die Zahl der internen Nacharbeiten und der Kundenrücksendungen aufgrund von Endbearbeitungsmängeln verringern.

Die Dicke der Pulverbeschichtung kann mit verschiedenen Methoden gemessen werden, je nachdem, ob die Prüfung vor oder nach der Aushärtung des Pulvers durchgeführt wird. Die American Society for Testing and Materials (ASTM) verfügt über eine Reihe von Normen, die diese Verfahren beschreiben.

Die Schichtdicke kann entweder vor oder nach dem Aushärten und Vernetzen gemessen werden. Die Art des Substrats, der Dickenbereich der Beschichtung, die Größe und Form des Teils und die Wirtschaftlichkeit des Auftrags bestimmen die verwendete Methode.

Bei unausgehärteten Pulvern kann die Höhe mit Pulverkämmen und elektronischen Messgeräten (Abbildung 4) unter Verwendung spezieller Pulversonden gemessen werden. Da die Dicke von Beschichtungspulvern während des Aushärtungsprozesses im Allgemeinen abnimmt, muss ein Reduktionsfaktor bestimmt werden, um die ausgehärtete DFT vorherzusagen. Alternativ dazu messen Ultraschallgeräte das nicht ausgehärtete Pulver, ohne die Oberfläche zu berühren, und sagen die ausgehärtete Dicke des Pulvers automatisch voraus.

Nach dem Aushärten stehen verschiedene Handgeräte zur Verfügung, mit denen direkte DFT am beschichteten Teil vorgenommen werden können. Diese zerstörungsfreien Instrumente verwenden je nach Substrat entweder magnetische, Wirbelstrom- oder Ultraschallprinzipien. Zu den weniger verbreiteten Methoden gehören die Mikrometermessung, zerstörende Trockenfilmmethoden wie die Querschnittsmessung und die gravimetrische (Massen-)Messung.

Die übliche standard Einheit für die Messung der Pulverdicke in Amerika ist das mil; 1,0 mil entspricht einem Tausendstel Zoll (1/1000 Zoll). Wenn die vom Hersteller angegebene Dicke 2,0 bis 5,0 mil beträgt, sollte die endgültige Dicke des Pulvers zwischen 0,002 und 0,005 Zoll liegen. Die metrische Maßeinheit ist das Mikron (μm); 25,4 Mikron entsprechen 1,0 mil.

Die Auftragnehmer müssen das Pulver gleichmäßig und entsprechend der Produktspezifikation auftragen. Auf diese Weise wird der größtmögliche Nutzen aus der jeweiligen Pulverspezifikation gezogen. Die meisten Spezifikationen für Schichtdickenprüfungen beziehen sich auf die ausgehärtete Schichtdicke des Pulvers, daher beginnt unser Blick at verschiedenen Schichtdickenmessverfahren dort.

Mikrometer waren eines der ersten Werkzeuge, die zur Überprüfung der DFT verwendet wurden, und werden auch heute noch praktisch eingesetzt. Sie haben den Vorteil, dass sie jede Kombination von Beschichtung und Substrat messen können, aber den Nachteil, dass sie Zugang zum nackten Substrat erfordern. Es müssen zwei Messungen durchgeführt werden: eine mit und die andere ohne Beschichtung. Die Differenz zwischen den beiden Messwerten, die Höhenvariation, ist die Schichtdicke.

Es gibt auch zwei zerstörende Verfahren. Bei dem einen wird das beschichtete Teil im Querschnitt geschnitten und die Schichtdicke durch mikroskopische Betrachtung des Schnitts gemessen. Bei der anderen Technik wird ein skaliertes Mikroskop verwendet, um einen geometrischen Schnitt durch die ausgehärtete Beschichtung zu betrachten. Diese Methode wird eingesetzt, wenn kostengünstige, zerstörungsfreie Methoden nicht möglich sind oder wenn zerstörungsfreie Ergebnisse bestätigt werden müssen.

Die gebräuchlichste Methode zur Messung der Dicke des ausgehärteten Pulvers ist die Verwendung von elektronischen DFT . Sie sind handgehalten, einfach zu bedienen und relativ kostengünstig. Sie arbeiten je nach Material des Teils mit magnetischen, Wirbelstrom- oder Ultraschallprinzipien.

Mechanische Lehren können verwendet werden, wenn das Teil aus Stahl besteht. Sie verwenden einen Permanentmagneten und eine kalibrierte Feder. Das Gerät misst die Kraft, die erforderlich ist, um den Magneten von der beschichteten Stahloberfläche abzuziehen. Magnetische Abziehlehren sind robust, einfach, kostengünstig, tragbar und erfordern in der Regel keine Kalibrierungseinstellung. Sie sind eine gute, kostengünstige Alternative für Situationen, in denen nur wenige Messwerte während der Produktion benötigt werden.

Aus Gründen der Einfachheit, Vielseitigkeit, Genauigkeit und Protokollierung sind elektronische DFT eine beliebte Wahl sowohl für große als auch für kleine Pulverbetriebe. Sie arbeiten mit einem magnetischen Prinzip bei der Messung von Stahl und einem Wirbelstromprinzip bei anderen Metallen, manchmal auch in einem Gerät kombiniert. Die Messergebnisse werden auf einer leicht ablesbaren Flüssigkristallanzeige (LCD) angezeigt. Es steht eine große Auswahl an Sonden zur Verfügung, um auch ungewöhnliche Teileformen zu erfassen oder um sehr dünne oder sehr dicke Beschichtungssysteme genau zu messen.

Nichtmetallische Anwendungen wie beschichteter Kunststoff oder Holz erfordern ein Ultraschall-Pulse-Echo-Verfahren (Abbildung 5). Damit eröffnen sich Möglichkeiten für Branchen, die bisher keine zerstörungsfreie Qualitätskontrolle at erschwinglichen Preis durchführen konnten. Ein Vorteil dieser Messtechnik ist die Möglichkeit, die einzelnen Schichten in einem mehrschichtigen Beschichtungssystem zu messen.

Die bisher besprochenen Messmethoden sind für den Einsatz an einem Teil nach dem Aushärten des Pulvers gedacht. Es ist auch möglich und unter Umständen sogar wünschenswert, eine Beschichtung unmittelbar nach dem Auftragen zu messen, um die Dicke des ausgehärteten Pulvers vorherzusagen.

Wenn eine Beschichtung unsachgemäß aufgetragen wurde, erfordert eine Korrektur nach dem Trocknen oder der chemischen Aushärtung kostspielige zusätzliche Arbeitszeit, kann zu einer Verunreinigung des Films führen und Probleme mit der Haftung und Integrität des Beschichtungssystems verursachen. Durch die Messung der Schichtdicke während des Auftragens kann die Notwendigkeit einer sofortigen Korrektur und Anpassung durch den Verarbeiter festgestellt werden.

Während die meisten Spezifikationen für Pulverbeschichtungen Zielwerte für die ausgehärtete Schichtdicke angeben, ist es möglich, vor dem Abschluss der Aushärtung und Vernetzung festzustellen, ob das aufgetragene Pulver innerhalb der Dickenspezifikationen liegt.

Es gibt gute Gründe für den Wunsch nach einer genauen Vorhersage der ausgehärteten DFT, insbesondere bei sich bewegenden Linien. Abhängig von der Länge des Ofens, der Anzahl der auszuhärtenden Teile sowie der für den Aushärtungsprozess und die manuelle DFT nach der Aushärtung benötigten Zeit ergibt sich eine beträchtliche Verzögerung, bevor der Bediener in den Anwendungsprozess eingreifen kann, um notwendige Änderungen vorzunehmen.

Werden Beschichtungsfehler entdeckt, muss eine beträchtliche Anzahl beschichteter Teile in einer Reparaturschleife nachgearbeitet werden, oder wenn sich die Nacharbeit als zu teuer erweist, müssen sie möglicherweise sogar verschrottet werden. Für manche Betriebe sind diese Nachteile nicht mehr akzeptabel, um den Anforderungen moderner Veredelungsprozesse gerecht zu werden.

Die Messung von Pulver im vorgehärteten, vorgelierten Zustand gewährleistet die korrekte Dicke des gehärteten Films. So kann das Auftragssystem vor dem Aushärten eingestellt und feinjustiert werden. Dies wiederum reduziert die Menge an Ausschuss und Überspritzung. Genaue Vorhersagen helfen, Ablösen und erneutes Beschichten zu vermeiden, was zu Problemen mit der Haftung und der Integrität der Beschichtung führen kann.

ASTM D 7378 beschreibt drei Verfahren zur Messung von aufgetragenen Beschichtungspulvern.

Metallkerbendickenmesser. Diese Geräte bestimmen die Dicke manuell, wenn sie von Hand durch das aufgetragene Pulver gezogen werden. Ähnlich wie ein Nassfilm-Messgerät bestimmt das Gerät die Pulverhöhe zwischen dem höchsten nummerierten Zahn, der eine Markierung hinterlassen hat und an dem Pulver anhaftet, und dem nächsthöheren Zahn, der keine Markierung hinterlassen hat und an dem kein Pulver anhaftet. Diese einfachen Werkzeuge (Abbildung 6) sind preiswert, aber nur bis auf wenige Millimeter genau. Die Messungen können auf einer geeigneten starren Oberfläche vorgenommen werden, doch werden dabei Markierungen im Pulver hinterlassen, die beim Aushärten des Pulvers möglicherweise nicht abgedeckt werden.

Elektronische Messgeräte. Geräte, die eine speziell entwickelte Pulversonde verwenden, können die aufgetragene Pulverdicke messen. Mikrostifte, die in die Sonde integriert sind, dringen in das Beschichtungspulver bis zum Substrat ein. Die Sonde wird dann manuell auf die Oberfläche des Pulvers gedrückt, um eine Dickenmessung durchzuführen. Dieses Verfahren ist nur auf flachen Metallsubstraten anwendbar und kann Spuren im Endprodukt hinterlassen.

Die beiden oben genannten Verfahren führen nur zu einer Höhenmessung des ungehärteten Beschichtungspulvers. Wie bereits erwähnt, werden die Spezifikationen für die Schichtdicke jedoch meist in der Dicke des ausgehärteten Pulvers angegeben. Da die Dicke von Beschichtungspulvern während des Aushärtungsprozesses im Allgemeinen um bis zu 50 Prozent abnimmt, benötigen diese beiden Verfahren einen festgelegten Reduktionsfaktor, um die ausgehärtete Schichtdicke für jedes einzelne Beschichtungspulver vorherzusagen. Dieser Reduktionsfaktor wird ermittelt, indem die Dicke des ausgehärteten Pulvers at der gleichen Stelle gemessen wird, an der auch die Höhe des nicht ausgehärteten Pulvers gemessen wurde, und die Vorher- und Nachher-Messungen subtrahiert werden.

Berührungslose Ultraschallmessgeräte. Verfahren C der ASTM D 7378 beschreibt einen relativ neuen Gerätetyp, der sich schnell zu einer beliebten Lösung für die Messung der Dicke von Trockenpulver entwickelt hat. Es handelt sich um ein Ultraschallgerät, das zerstörungsfrei an unausgehärtetem Pulver verwendet werden kann, um die endgültige DFT vorherzusagen, ohne Spuren zu hinterlassen, die die Oberfläche beeinträchtigen.

Diese Geräte sind handgehalten und batteriebetrieben und funktionieren bei den meisten Pulvern sofort nach dem Auspacken. Ihre einfache Bedienung und ihr ergonomisches Design ermöglichen eine schnelle und effiziente Nutzung durch das Bedienpersonal.

Berührungslose Schichtdickenmessgeräte haben den entscheidenden Vorteil, zerstörungsfrei zu sein. Das bedeutet, dass die gemessenen Komponenten nach der Messung wieder in den laufenden Prozess eingebracht werden können.

So einfach diese Geräte auch zu bedienen sind, ein umsichtiger Benutzer sollte ihre Funktionsweise regelmäßig überprüfen, insbesondere wenn sie einem internen ISO-Verfahren entsprechen. Drei Schritte gewährleisten die beste Genauigkeit.

Die Kalibrierung von Schichtdickenmessgeräten ist in der Regel ein dokumentierter Prozess, der vom Gerätehersteller in einer kontrollierten Umgebung durchgeführt wird. Es kann ein Kalibrierungszertifikat ausgestellt werden, das die Rückführbarkeit auf ein nationales Metrologieinstitut belegt. Es gibt kein standard Zeitintervall für die Nachkalibrierung, und es ist auch nicht unbedingt erforderlich, aber ein Kalibrierungsintervall kann auf der Grundlage von Erfahrungen und der Arbeitsumgebung festgelegt werden. Ein Kalibrierungsintervall von 1 Jahr ist ein typisches Intervall, das von vielen Geräteherstellern vorgeschlagen wird.

Hierbei handelt es sich um eine Genauigkeitsprüfung, die der Benutzer mit bekannten Referenzstandards durchführt. Diese schnelle Prüfung stellt sicher, dass das Gerät richtig misst und dass der Benutzer es richtig bedient. Bei vielen Messgeräten kann die Genauigkeit durch die Messung von Kunststoffbeilagen oder epoxidbeschichteten Standards mit zugewiesenen Werten, die auf ein nationales Metrologieinstitut rückführbar sind, überprüft werden.

Unter Justierung oder Kalibrierung versteht man die Anpassung der Messwerte des Messgeräts an eine bekannte Referenzprobe, um die Genauigkeit des Messgeräts bei einer bestimmten Beschichtung in einem bestimmten Teil des Messbereichs zu verbessern. Dieser Vorgang ist in der Pulverbeschichtungsindustrie nur selten erforderlich, da die akustischen Eigenschaften der einzelnen Beschichtungsmaterialien nicht sehr unterschiedlich sind.

Im heutigen Wettbewerbsumfeld entscheiden sich Kunden oft für Lackierbetriebe, die über solide Qualitätskontrollsysteme verfügen. Durch die Investition in ein einfaches System zur Aufzeichnung und Analyse von DFT können Pulverbeschichter Trends untersuchen, Kosten senken und Kunden an sich binden, indem sie ihnen eine Dokumentation vorlegen, aus der hervorgeht, dass sie in der Lage sind, eine geforderte Spezifikation zu erfüllen.

Ein Qualitätssicherungsprogramm kann so einfach sein wie die Entwicklung eines Verfahrens, das eine bestimmte Anzahl von Dickenmessungen at gleichen Stelle eines jeden Teils vorsieht. Durch die Aufzeichnung aller Werte können Abweichungen at regelmäßigen Abständen analysiert und bei Bedarf Korrekturmaßnahmen ergriffen werden.

Die manuelle Datenerfassung mit pen und Papier ist zeitaufwändig und fehleranfällig und kann die Kosten eines Beschichtungsprojekts erheblich erhöhen. Ein Dickenmessgerät, das die Messergebnisse speichert, vereinfacht diese Aufgabe. Die Automatisierung der Messwerterfassung ist der beste Weg, um die Kosten unter Kontrolle zu halten und menschliche Fehler zu reduzieren. Im digitalen Format können die Daten einfach gespeichert, berichtet und exportiert werden.

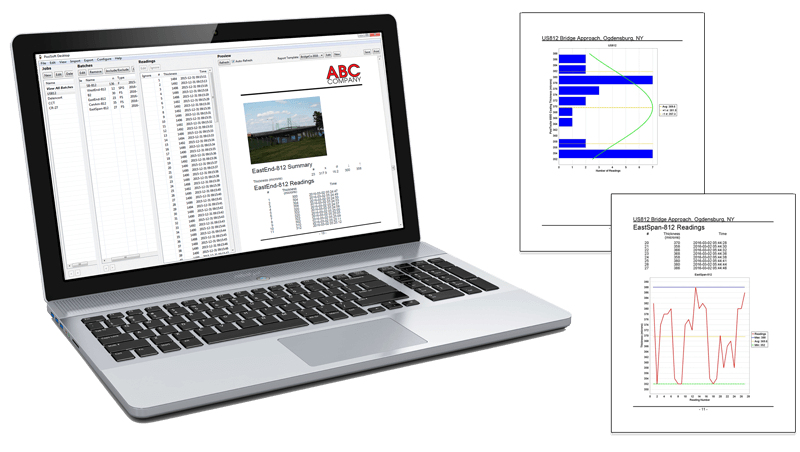

Die Erfassung elektronischer Daten beginnt mit elektronischen Messgeräten, die über einen eingebauten Speicher verfügen, um Messdaten digital zu erfassen. (Siehe Abbildung 7.) Einige Geräte können sogar eine rudimentäre Analyse während der Messung durchführen, indem sie Aufträge oder Teile in einen Stapelspeicher aufteilen und die durchschnittlichen Dickenergebnisse sowie die Mindest- und Höchstwerte in Echtzeit anzeigen. Alarme warnen den Benutzer, wenn ein Dickenergebnis außerhalb der Spezifikationen liegt, so dass sofortige Korrekturmaßnahmen ergriffen werden können.

Anschließend müssen die Daten an ein Softwareprogramm übertragen werden. Während einige Geräte jede Messung drahtlos an eine Prozesssteuerung oder einen PC übertragen können, ist es üblicher, alle Ergebnisse im Speicher des Messgeräts zu speichern und sieat Ende der Arbeitsschicht oder nach Beendigung der Arbeit auf einen PC herunterzuladen. Das Herunterladen erfolgt über ein USB-Kabel (Universal Serial Bus) oder über eine drahtlose Bluetooth-Verbindung.

Die einfache Analyse dieser Daten erfordert in der Regel eine Software des Herstellers des DFT . Die Software wird auf einzelnen Personalcomputern (PC) installiert und kommuniziert direkt mit dem Dickenmessgerät. Nach dem Herunterladen der Dickenergebnisse kann die Software die Daten auf der Festplatte des Unternehmens archivieren, die Informationen in ein Qualitätskontrollsystem oder ein System zur statistischen Prozesskontrolle (SPC) für ISO- oder QS-9000-Aufzeichnungen exportieren oder die Daten in ausgewählten Formaten drucken. (QS-9000 ist die für die Automobilindustrie entwickelte Norm für Qualitätssysteme).

Pulverbeschichter sollten sich eines aufkommenden Trends zu einem einfacheren, webbasierten Modell bewusst sein. Messgeräte kommen auf den Markt mit eingebautem Flash-Speicher (Massenspeicher) und der Möglichkeit, Messdaten drahtlos in die Cloud hochzuladen, um sie zu archivieren und mit jedem internetfähigen Gerät überall auf der Welt zu teilen.

Der USB-Massenspeicher hat eine Vielzahl von Schnittstellen wie serielle und parallele Anschlüsse ersetzt. Es gibt Messgeräte, die eine USB-Massenspeichergeräteklasse verwenden, die eine einfache Schnittstelle zum Abrufen von Daten ähnlich wie USB-Flash-Laufwerke, Kameras oder digitale Audio-Player bietet.

Wenn das Messgerät über USB angeschlossen ist, kann jeder Computer die im Speicher des Messgeräts gespeicherten Messungen (in Stapeln) anzeigen und herunterladen, indem er durch ein virtuelles Laufwerk navigiert. Gespeicherte Messwerte und Diagramme können mit universellen PC oder Datei-Explorern angezeigt oder kopiert werden.

Die zweite Entwicklung ist das Cloud Computing, ein allgemeiner Begriff für alles, was die Bereitstellung von Diensten über das Internet beinhaltet. Für einen Pulverbeschichtungsbetrieb bedeutet dies, dass sich Software, Daten und Prozessoren auf den Servern eines vertrauenswürdigen Dienstleisters befinden. (Siehe Abbildung 8.)

Das Cloud Computing hat viele Vorteile, wie zum Beispiel die folgenden:

Siehe PosiSoft.net für weitere Einzelheiten.

In letzter Zeit wurden bemerkenswerte Entwicklungen in der Messgerätetechnologie und bei webbasierten Anwendungen gemacht. Die Erfassung von Prüfdaten wird immer schneller und kostengünstiger. Kostenlose webbasierte Anwendungen können jetzt über USB oder Bluetooth Wireless Technology mit DFT synchronisiert werden, und das für eine Investition von weniger als 1.000 Dollar. Der Zeitpunkt ist günstig für große und kleine Pulverbeschichtungsbetriebe, sich ernsthaft mit der Aktualisierung ihrer Prüfgeräte und Qualitätssysteme zu befassen. Es gibt Möglichkeiten, von den Fortschritten sowohl bei der Pulverdickenmessung als auch bei einfachen, aber leistungsstarken papierlosen Webtools für die Qualitätskontrolle zu profitieren.

DAVID BEAMISH (1955 - 2019), ehemaliger Präsident der DeFelsko Corporation, einem in New York ansässigen und weltweit vertriebenen Hersteller von tragbaren Beschichtungsprüfgeräten. Er hatte einen Abschluss in Bauingenieurwesen und mehr als 25 Jahre Erfahrung in der Entwicklung, Herstellung und Vermarktung dieser Prüfgeräte in einer Vielzahl von internationalen Branchen, darunter Industrielackierung, Qualitätskontrolle und Fertigung. Er leitete Schulungsseminare und war aktives Mitglied in verschiedenen Organisationen wie NACE, SSPC, ASTM und ISO.