Stahloberflächen werden vor dem Auftragen von Schutzbeschichtungen häufig durch abrasiven Aufprall gereinigt. Das sich daraus ergebende Oberflächenprofil, das manchmal auch als Ankermuster bezeichnet wird, besteht aus einem komplexen Muster von Spitzen und Tälern, das genau bewertet werden muss, um die Einhaltung der Auftrags- oder Vertragsspezifikationen sicherzustellen. Zu den gemessenen Parametern gehören die Profilhöhe, die Anzahl der Spitzen, die Spitzendichte und die Vergrößerung der Oberfläche (Rauigkeit).

In der Schutzbeschichtungsindustrie wird das Abdruckband häufig zur Quantifizierung des Oberflächenprofils verwendet. Wie bei den meisten anderen Methoden der Feldmessung wird mit dem Band jedoch nur die maximale Profilhöhe bestimmt. Andere, nicht weniger aussagekräftige Messungen der Oberflächentextur können mit Elektronen- oder konfokalen Mikroskopen oder interferometrischen Laser-Profilern durchgeführt werden, aber diese großen, komplexen und teuren Instrumente sind für den Feldeinsatz ungeeignet.

Das Replikatband stellt eine umgekehrte Kopie einer gestrahlten Stahloberfläche dar. In diesem Papier wird das Replika-Band als Quelle für andere Oberflächenprofilparameter, die von Beschichtungsexperten benötigt werden, erneut untersucht. Es wird erläutert, wie es möglich ist, mit einfachen, kostengünstigen Feldgeräten wertvolle neue Informationen von Replikaten zu erhalten.

Schlüsselwörter: Oberfläche; Profil; Nachbildung; Klebeband; Rauheit; Haftung; Rauhigkeit

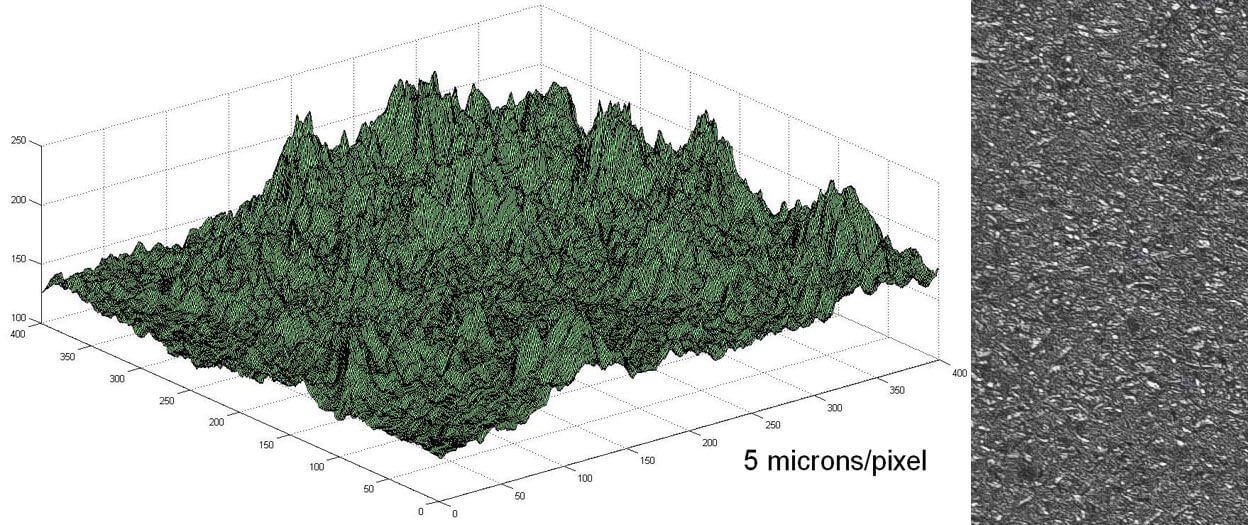

Eine Stahloberfläche nach dem Strahlen besteht aus zufälligen Unregelmäßigkeiten mit Spitzen und Tälern, die nicht leicht zu charakterisieren sind (Abb.1). Die Beschaffenheit der gestrahlten Oberfläche ist ausschlaggebend für die Lackhaftung. Ist die Rauheit von Spitze zu Tal unzureichend, haftet die Farbe nicht. Ist die Rauheit von Spitze zu Tal zu groß, können die hohen Spitzen durch die Farbe hindurchragen und zu Korrosionsherden werden.

Beschichtungsfachleuten stehen verschiedene Messmethoden zur Verfügung, darunter Fokussiermikroskope, Oberflächenkomparatoren, Tiefenmikrometer und Taststift-Rauheitsmessgeräte. Jede dieser Methoden liefert einen Teil der Informationen. Es ist wünschenswert, die erforderlichen Parameter aus einer einzigen praktischen Quelle zu erhalten. In diesem Beitrag wird das Replikationsband als mögliche Quelle untersucht.

Das Replikatband ist eine seit langem bekannte Methode zur Charakterisierung einer Oberfläche. Sie ist einfach, relativ kostengünstig und zeigt eine gute Korrelation mit den Ergebnissen anderer Methoden. Sie ist besonders nützlich für Messungen an gekrümmten Oberflächen, die mit Tastschnittgeräten oder interferometrischen Laserscannern oder optischen Brennweitenmessgeräten nur schwer direkt zu messen sind. Es ist daher nicht verwunderlich, dass sie zur beliebtesten Feldmethode zur Messung von Oberflächenprofilen geworden ist. Ihre Funktionsweise wird in einer Reihe von internationalen Normen beschrieben, darunter ASTM D44171, ISO 8503-52, NACE RP02873 und AS 3894.54.

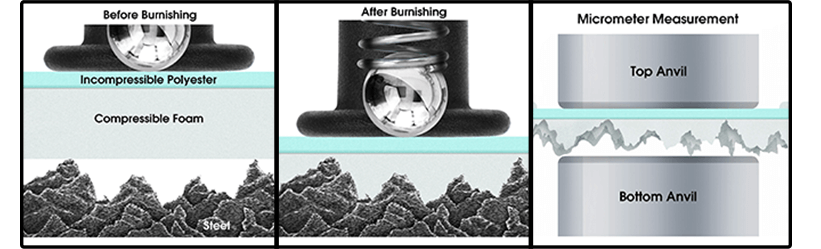

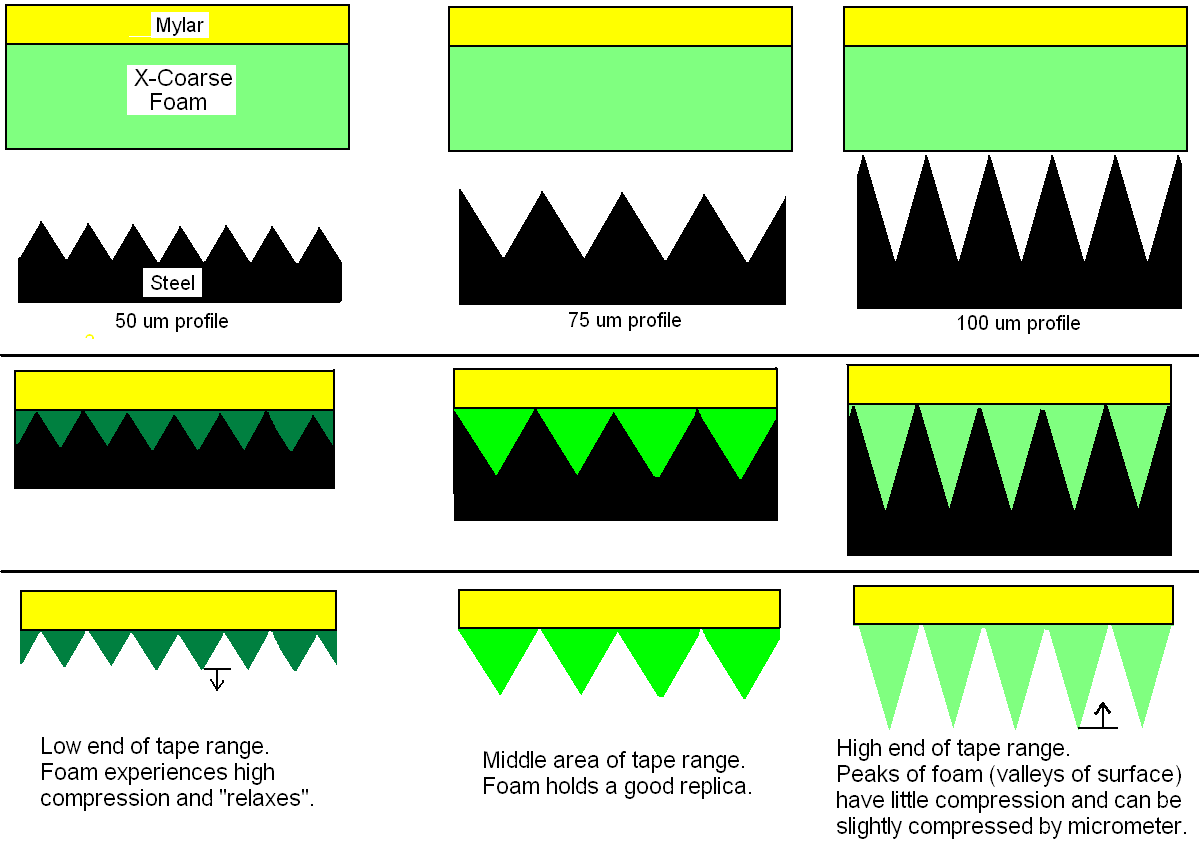

Das Replikaband besteht aus einer Schicht komprimierbaren Schaumstoffs, der auf einem inkompressiblen Polyesterträger von sehr gleichmäßiger Dicke (50 µm +2 µm) angebracht ist. Wenn der Schaumstoff gegen eine aufgeraute Stahloberfläche gedrückt wird, bildet er einen Abdruck oder ein umgekehrtes Abbild der Oberfläche. Der Schaumstoff kann auf etwa 25 % seiner Dicke vor dem Zusammenbruch zusammenfallen. Wenn die höchsten Erhebungen der ursprünglichen Oberfläche auf die Polyesterunterlage drücken, wird der vollständig komprimierte Schaumstoff seitlich verschoben. Ebenso erzeugen die tiefsten Täler auf dem Original die höchsten Spitzen in der Nachbildung.

Legt man das komprimierte Band (Replikat) zwischen die Ambosse eines Federmikrometers und zieht den Beitrag des inkompressiblen Polyestersubstrats (50 µm) ab, erhält man ein Maß für das durchschnittliche maximale Rauheitsprofil von Spitze zu Tal (Abb.2)

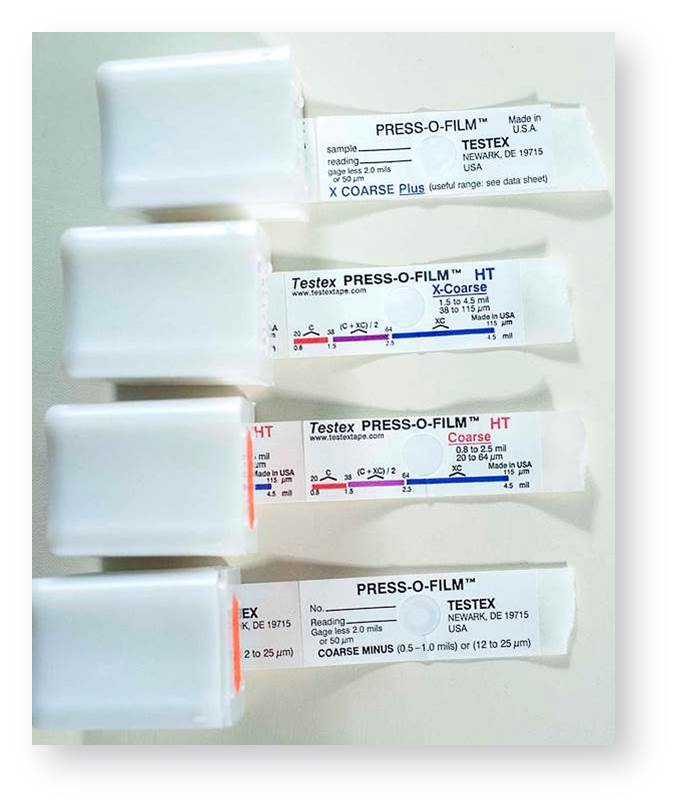

Das Replikaband ist in verschiedenen Stärken erhältlich, um die Profilmessung in unterschiedlichen Bereichen zu ermöglichen. Der primäre Bereich für die Messung mit Replika-Bändern liegt zwischen 20 und 115 µm und wird von zwei Bandqualitäten abgedeckt, wie folgt:

Das Replika-Band wird seit Ende der 1960er Jahre zur Messung des Rauheitsprofils von gestrahltem Stahl verwendet. Im Vergleich zu anderen Methoden bietet es die Vorteile der Robustheit, der relativ geringen Anlaufkosten, der guten Wiederholbarkeit und der Möglichkeit, ein physisches Abbild der zu bewertenden Oberfläche zu erhalten. Die Methode ist weit verbreitet und wird gut verstanden.

Ein zusätzlicher Vorteil, der manchmal unterschätzt wird, ist die Tatsache, dass bei der Replika-Methode im Gegensatz zu Spitzentastverfahren ein zusammenhängender zweidimensionaler Bereich abgetastet wird, der groß genug ist, um zuverlässige Statistiken zu liefern. Ein einziger Scan eines elektronischen Oberflächenrauhigkeitsprüfers erfasst beispielsweise eine Linie entlang einer gestrahlten Oberfläche, die 12,5 mm lang und 10 µm breit ist, was einer Gesamtfläche von 0,12 mm2 entspricht. Ein einziger Kunststoffschaumabdruck erfasst etwa 31 mm2, eine 250 Mal größere Fläche.

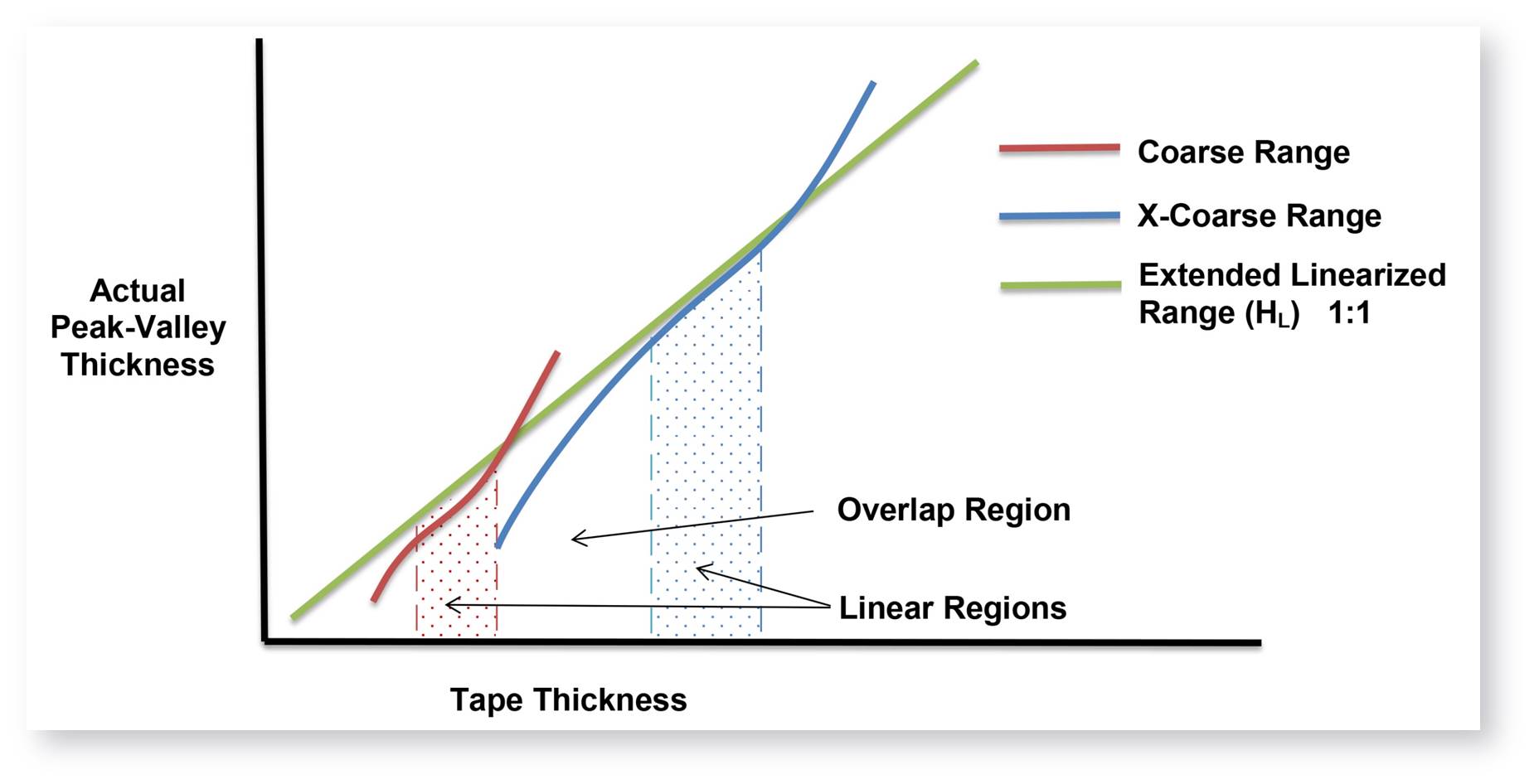

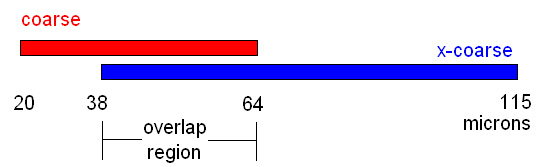

Neben diesen Vorteilen gibt es aber auch Nachteile. Am bemerkenswertesten ist die Tatsache, dass es sich bei dieser Replikationsmethode und der damit verbundenen Dickenbestimmung um analoge Verfahren handelt und dass jede Sorte oder Dicke von Klebeband nur über einen begrenzten Bereich der Profilhöhe genau ist. Um den für die Beschichtungs- und Auskleidungsbranche interessantesten Profilbereich (ca. 20 bis 115 µm) abzudecken, sind zwei Bandqualitäten erforderlich, "Coarse" und "X-Coarse".

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

Der Grund für den Verlust der Linearität at Ende des Bereichs der einzelnen Bandtypen hat damit zu tun, wie das Band in diesen Dickenbereichen komprimiert wird. Jede Klebebanddicke bzw. jeder Klebebandtyp wird ungenauer, wenn sich die Spitzen, die er nachbilden soll, der vollen Dicke des nachbildenden Schaums nähern. Bei der Messung mit einem Mikrometer werden die Spitzen leicht komprimiert, was zu einer Art Mittelung der Spitzenhöhe führt. Dies schränkt die Genauigkeit at oberen Ende des Messbereichs einer Sorte ein. at unteren Ende des Messbereichs wird die Genauigkeit durch die Tatsache eingeschränkt, dass der Replikationsschaum, ähnlich wie ein fest zusammengedrückter Küchenschwamm, einen Zustand voller Kompression erreicht und sich vielleicht etwas entspannt (Abb. 4). Das Ergebnis, ob at oberen oder unteren Ende, ist, dass die Reaktion des nachgebildeten Schaums auf Kompression nicht linear mit dem Grad der Kompression verbunden ist.

Das obere Ende des Grobkornbereichs und das untere Ende des X-Grobkornbereichs überschneiden sich in einem Bereich von 38 bis 64 μm (Abb. 3 und 5). In den aktuellen Testex wird ein relativ kompliziertes und zeitaufwändiges Verfahren beschrieben (der Durchschnitt aus einer Messung mit der Sorte Coarse und einer Messung mit der Sorte X-Coarse), mit dem die Teilbereiche Coarse und X-Coarse zusammengefügt werden, um einigermaßen genaue Messwerte über den größeren Bereich von 20 bis 115 μm zu erhalten. Dieses Rezept ist ein Kompromiss zwischen Genauigkeit und Benutzerfreundlichkeit.

Alternativ können die Unzulänglichkeiten, die sich aus der Nichtlinearität und dem begrenzten Messbereich dieser beiden Teilbereiche ergeben, von einem Prozessor mit Hilfe von "Look-up-Tabellen" kompensiert werden. Dies ist bei einer einfachen Federmessschraube nicht möglich (Abb. 6). Elektronische Messgeräte mit leistungsstarken Prozessoren bieten dem Benutzer die Möglichkeit, entweder die herkömmliche direkte Ablesung der Nachbildungsdicke (H) anzuzeigen oder selbst einen Korrekturwert anzuwenden und eine linearisierte Messung der Oberflächenprofilhöhe (HL) anzuzeigen.

.png)

Wenn der Prozessor des Geräts in den "linearisierten" Modus HL geschaltet wird, führt er den Benutzer durch alle erforderlichen Messungen (in der Regel muss entweder eine einzelne "Grob"- oder "X-Grob"-Replik eingefügt werden) und liefert eine Messung, die um die nichtlineare Reaktion des Schaums bereinigt ist. Diese Linearitätsanpassung ist in der Regel gering (in der Größenordnung einer standard Abweichung), aber die Hauptvorteile der Signalkonditionierung des Geräts sind eine Verringerung der Messunsicherheit, eine Verringerung der Arbeitsbelastung der Prüfer und der Fehlerwahrscheinlichkeit sowie eine Verringerung der Anzahl der von den Prüfern zur Gewährleistung der Genauigkeit benötigten Wiederholungen. Da jedes Band einen größeren Bereich abdeckt als auf dem Etikett angegeben, kann mit geeigneten Anpassungsfaktoren das X-Coarse-Band zur Messung von Profilen im Coarse-Nennbereich verwendet werden und vice versa.

So interessant diese verbesserten Informationen über die Profilhöhe auch sind, so sind doch noch mehr Daten zur Oberflächencharakterisierung in der 31 mm2 großen Oberfläche des Abdrucks enthalten. Durch die digitale Bildgebung sind erhebliche neue Daten verfügbar.

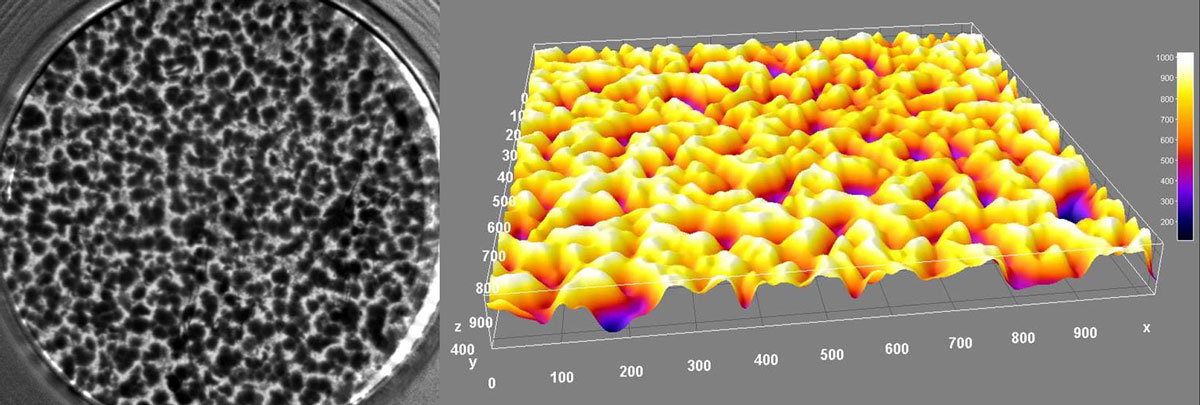

Eine Eigenschaft des Bandes, die mit seiner Fähigkeit, Oberflächen zu replizieren, zusammenhängt, ist die Erhöhung der optischen Transmission des Bandes, wenn es komprimiert ist. Die Lichtdurchlässigkeit ist proportional zum Grad der Kompression. Ein Foto eines von hinten beleuchteten Stücks Replikationsband zeigt helle Bereiche mit höherer Kompression (Spitzen) und dunkle Bereiche mit geringerer Kompression (Täler) (Abb. 7a).

Mit Hilfe dieses Transparenzprinzips können die Spitzenwerte durch einfaches Zählen der von einem digitalen Bildsensor aufgenommenen hellen Punkte auf dem Abdruck bestimmt werden. Diese Helligkeitsmessungen (in der Größe vergleichbar mit dem 5-Mikrometer-Taster eines Taststiftprofilmessgeräts) entsprechen Dickenmessungen, die wiederum das Profil der ursprünglichen Oberfläche widerspiegeln. Ein Gerät mit einem Prozessor, auf dem ein geeigneter Algorithmus läuft, kann Spitzen erkennen und die flächenbezogene Spitzendichte bestimmen, d. h. wie viele Spitzen pro Quadratzentimeter vorhanden sind, oder Pd, wie in ASME B46.15 definiert.

Im Gegensatz zu Taststift-Profilern berechnen nachgebildete Bandspitzenzähler, wie die empfindlichen und teuren interferometrischen optischen Profiler in Laborqualität, echte zweidimensionale Spitzendichten. Tastschnittgeräte messen nur eine einzige Linie auf einer aufgerauten Oberfläche, und die meisten der als "Spitzen" aufgezeichneten Merkmale sind in Wirklichkeit "Spitzenschultern", bei denen der Taststift über die Seite der Spitze und nicht über die Spitze der Spitze gefahren ist.

Ein weiterer Vorteil dieser Bilder besteht darin, dass mehr Daten zur Ableitung jeder Messung verwendet werden (1.000.000 Punkte für eine einzelne Replik-Bandmessung im Vergleich zu 5.000 Punkten für einen einzelnen 2,5-cm-Tasterscan). Darüber hinaus wird dies alles mit einem robusten Feldgerät durchgeführt, das kostengünstige Hardware verwendet, um Daten zur Oberflächencharakterisierung zu erhalten, die denen von Laborgeräten ähneln.

Zusätzliche Parameter zur Oberflächencharakterisierung können möglicherweise extrahiert werden, sobald die Beziehung zwischen Dicke und Transparenz auf die Interpretation des Intensitätsbildes mit Hilfe von 3D-Rendering-Software angewendet wurde. Das Ergebnis sind dreidimensionale Karten der gestrahlten Stahloberfläche at weitaus geringeren Kosten als bei interferometrischen Profiliergeräten (Abb. 7b).

Während Peakhöhe und Peakanzahl Faktoren für die Langzeithaftung von Beschichtungen sind, tragen beide zu einem grundlegenderen Parameter bei: der entwickelten Oberfläche6 oder Sdr.

Anhand von 3D-Bildern lässt sich die Vergrößerung der Oberfläche infolge eines Strahlvorgangs messen. Sdr ist ein 3D-Feldparameter, der eine funktionale Korrelation zur Anwendungstechnik herstellt, indem er Beschichtungsfachleuten einen Roughness-Wert liefert - die durch das Strahlen geschaffene zusätzliche Oberfläche als prozentuale Vergrößerung (reale Fläche / x-y-Fläche)7.

Ein einfaches und kostengünstiges tragbares Gerät, das Dicken- und Bildsensoren verwendet, kann das nachgebildete Band charakterisieren und Bilder und Statistiken der ursprünglichen Oberfläche erstellen. Diese Parameter umfassen:

H - Der Durchschnitt der maximalen Abstände von Spitze zu Tal, die durch Messung der Dicke des Abdruckbandes mit einem Mikrometer oder einem Dickensensor ermittelt werden.

HL - Eine genauere, um die Nichtlinearität des Bandes bereinigte Messung der Höhe von Spitze zu Tal, ohne dass der Durchschnitt von 2 oder mehr Abdrucken ermittelt werden muss. Diese Methode hat den zusätzlichen Vorteil, dass sie den Bereich jeder Sorte nachgebildeter Bänder erweitern kann.

Pd - Flächenbezogene Spitzendichte gemäß ASME B46.1. Dieser Wert wird häufig als Indikator für die Menge an mechanischer Haftung genannt, die zur Verankerung von Schutzschichten zur Verfügung steht.

Sdr - Das Verhältnis der entwickelten Grenzflächen zueinander, ausgedrückt als prozentualer Anteil der zusätzlichen Oberfläche durch die Textur im Vergleich zu einer idealen Ebene in der Größe des Messbereichs. Bilder - 2D- und 3D-Renderings der nachgebildeten Bandoberfläche zu Dokumentationszwecken.

1ASTMD4417 "Standard Test Methods for Field Measurement of Surface Profile of Blasted Cleaned Steel" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428)

2ISO8503-5 "Vorbereitung von Stahluntergründen vor dem Auftragen von Beschichtungsstoffen und verwandten Erzeugnissen - Oberflächenrauhigkeitseigenschaften von gestrahlten Stahluntergründen - Teil 5: Replikationsbandverfahren zur Bestimmung des Oberflächenprofils" (Internationale Organisation für Normung (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genf 20, Schweiz)

3NACE Standard RP0287-2002, "Field Measurement of Surface Profile of Abrasive Stray-Cleaned Steel Surfaces Using a Replica Tape". (National Association of Corrosion Engineers (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906)

4Australian Standard AS 3894.5-2002, "Site testing of protective coatings, Method 5: Determination of surface profile". (Standards Australia, GPO Box 476, Sydney NSW 2001 Australien)

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (The American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA)

6ISO25178-2 "Geometrische Produktspezifikationen (GPS) - Oberflächenbeschaffenheit: Areal - Teil 2: Begriffe, Definitionen und Parameter der Oberflächenbeschaffenheit" (Internationale Organisation für Normung (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genf 20, Schweiz)

7C.A. Brown und S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis," International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933

DerAutor möchte sich für die Unterstützung durch Leon Vandervalk von DeFelsko und Bob Stachnik von Testex bedanken.

DAVID BEAMISH (1955 - 2019), ehemaliger Präsident der DeFelsko Corporation, einem in New York ansässigen und weltweit vertriebenen Hersteller von tragbaren Beschichtungsprüfgeräten. Er hatte einen Abschluss in Bauingenieurwesen und mehr als 25 Jahre Erfahrung in der Entwicklung, Herstellung und Vermarktung dieser Prüfgeräte in einer Vielzahl von internationalen Branchen, darunter Industrielackierung, Qualitätskontrolle und Fertigung. Er leitete Schulungsseminare und war aktives Mitglied in verschiedenen Organisationen wie NACE, SSPC, ASTM und ISO.