von David Beamish, DeFelsko Corporation

Aktualisiert: 09/20/2021

Zusammenfassung: Die Beschichtungsleistung hängt mit der Profilhöhe auf einer Stahloberfläche zusammen. Für die Messung dieses Oberflächenprofils stehen drei Gerätetypen zur Verfügung: Abdruckband, Tiefenmikrometer mit spitzen Messfühlern und Tasterrauhigkeitsprüfer. In diesem Beitrag werden die Ergebnisse einer kürzlich durchgeführten Analyse von Messungen mit den drei Gerätetypen an Stahl vorgestellt, der mit verschiedenen Strahlmitteln gestrahlt wurde, und es wird eine neue Methode zur Messung mit Tiefenmikrometern vorgeschlagen, die als Mittelwert der maximalen Spitzenwerte bezeichnet wird.

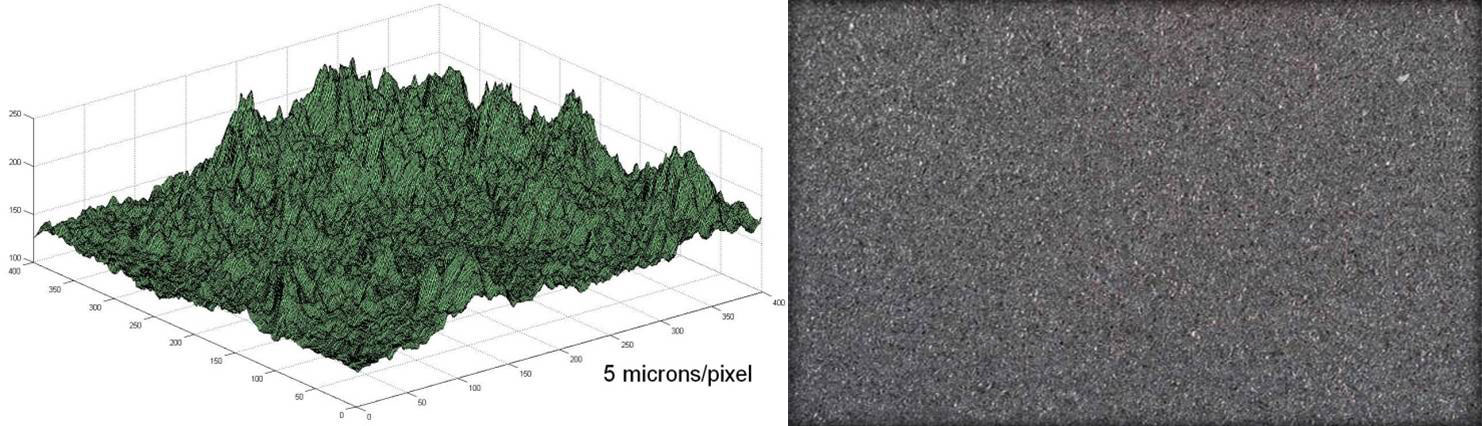

Stahloberflächen werden vor dem Auftragen von Schutzbeschichtungen häufig durch Abschleifen gereinigt. Bei diesem Verfahren werden frühere Beschichtungen entfernt und die Oberfläche aufgeraut, um die Haftung der Beschichtung zu verbessern. Das daraus resultierende Oberflächenprofil oder Ankermuster besteht aus einem komplexen Muster von Spitzen und Tälern, das genau bewertet werden muss, um die Einhaltung der Auftrags- oder Vertragsspezifikationen zu gewährleisten.

Fachleuten für Schutzbeschichtungen stehen mehrere Prüfmethoden zur Verfügung, um den Umfang des Oberflächenprofils zu bestimmen. Bisher gibt es nur wenige Informationen, die ihnen bei der Auswahl eines Instruments oder beim Vergleich der Ergebnisse verschiedener Methoden helfen.

Eine Stahloberfläche nach dem Strahlen besteht aus zufälligen Unregelmäßigkeiten mit Spitzen und Tälern, die nicht leicht zu charakterisieren sind. Instrumente, die dieses Profil mit einem hohen Maß an Präzision messen können, wie z. B. Rasterelektronenmikroskope, sind nur für den Einsatz im Labor geeignet. Wünschenswert sind Feldmethoden. Häufig werden Bereiche für das Oberflächenprofil angegeben, und das empfohlene Oberflächenprofil ist für verschiedene Arten von Beschichtungen unterschiedlich.

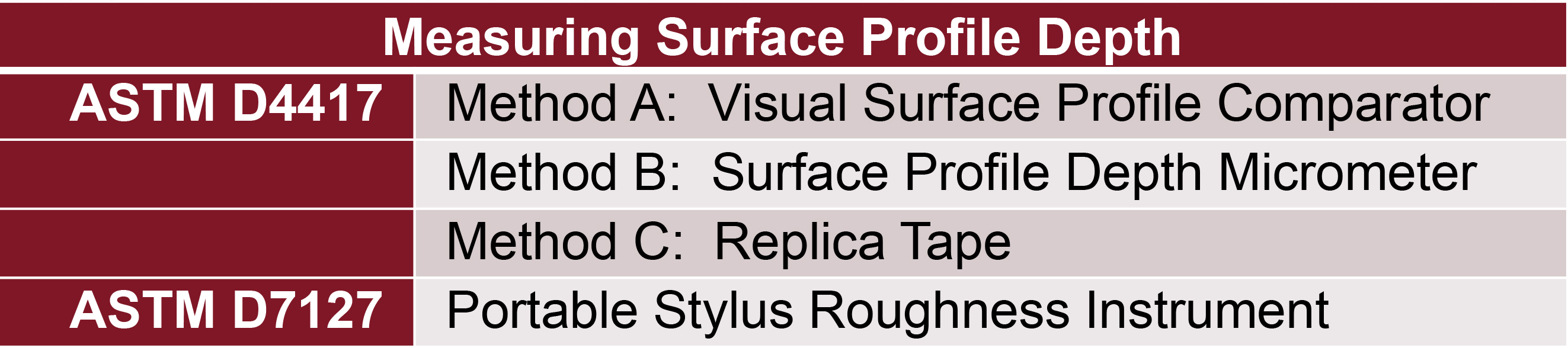

Die Bestimmung des Oberflächenprofils hängt von seiner Definition ab. ISO1 8503-12 definiert es als die Höhe der größten Spitzen im Verhältnis zu den größten Tälern. ASTM3 D71274 beschreibt es als die positiven und negativen vertikalen Abweichungen von einer Mittellinie, die ungefähr in der Mitte des zu bewertenden Profils liegt. ASTM D4417-115 definiert das Oberflächenprofil als "die Höhe der Hauptgipfel im Verhältnis zu den Haupttälern". Es werden 3 verschiedene Messmethoden beschrieben:

In der Industrie gibt es keine Profilnormen mit Werten, die auf ein nationales Metrologieinstitut rückführbar sind. Wenn dies der Fall wäre, könnten die Geräte anhand dieser Normen überprüft werden, es könnten Genauigkeitsangaben veröffentlicht werden, und die Benutzer hätten die Möglichkeit, ihre Ergebnisse zu vergleichen. Mit Hilfe von Normen könnte die Beziehung zwischen den Werten von Abdruckbändern und den Werten von Tiefenmikrometern usw. bestimmt werden.

Da es keine physikalischen Normen gibt, hat sich die Industrie für eine Referenzmethode entschieden. NACE6, ASTM und ISO beschreiben die Höhe des Oberflächenprofils als den Abstand zwischen der höchsten Spitze und dem tiefsten Tal im Sichtfeld eines optischen Mikroskops. Ein Mikroskop wird auf die höchste Spitze im Sichtfeld fokussiert. Die Strecke, die das Objektiv zurücklegt, um auf das tiefste Tal innerhalb desselben Sichtfeldes zu fokussieren, ist eine einzelne Messung der Profilhöhe. Das arithmetische Mittel von 20 solcher Messungen ergibt die mittlere maximale Höhe von Spitze zu Tal. Mit anderen Worten: der Durchschnitt der maximalen Spitzenwerte.

Da die Mikroskop-Methode vor Ort nicht praktikabel ist, unterstützen die großen Organisationen eine Reihe von alternativen Methoden, die sowohl praktisch sind als auch von den Inspektoren routinemäßig angewendet werden.

ISO stellt Oberflächenprofil-Vergleichsgeräte für gestrahlten Stahl her, die auf der Methode des Fokussiermikroskops beruhen7. Der Benutzer vergleicht die Stahloberfläche mit Hilfe visueller oder taktiler Mittel mit dem Profil jedes Segments des Komparators, um eine entsprechende Einstufung von "fein", "mittel" oder "grob" vorzunehmen. Anhang B der ISO 8503-5 zeigt, dass eine gute Korrelation zwischen diesen Komparatoren und der Messung mit dem Abdruckband und dem Taststift besteht. Es gibt keine ISO-Methode für Tiefenmikrometer und es sollten auch keine Tiefenmikrometer zur Messung auf Profilkomparatoren verwendet werden, da diese nicht eben sind.

Die NACE RP0287 (2016 aktualisiert zu SP0287-2016-SG) zeigt auch8 , dass die Messungen mit dem Abdruckband und dem Fokussiermikroskop in 11 von 14 Fällen innerhalb ihrer Vertrauensgrenzen (zwei standard Abweichungen) übereinstimmen.

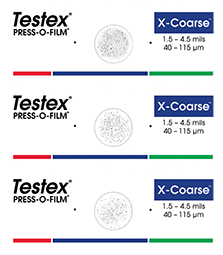

DasReplikationsband ist einfach, relativ kostengünstig und zeigt eine gute Korrelation zu den Ergebnissen des Fokussierungsmikroskops. Es ist daher nicht verwunderlich, dass es wohl die beliebteste Feldmethode zur Messung von Oberflächenprofilen geworden ist.

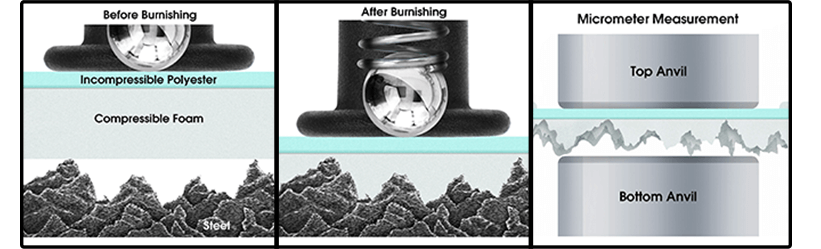

Das Replika-Band besteht aus einer Schicht komprimierbaren Schaumstoffs, der auf einem inkompressiblen Polyesterträger von sehr gleichmäßiger Dicke (2 mils + 0,2 mils9) angebracht ist. Wenn der Schaumstoff gegen eine aufgeraute Stahloberfläche gedrückt wird, kollabiert er und bildet einen Abdruck der Oberfläche. Legt man das komprimierte Band zwischen die Ambosse eines mikrometrischen Dickenmessgeräts und zieht den Beitrag des inkompressiblen Substrats, 2 mils, ab, erhält man ein Maß für das Oberflächenprofil.

Mit dem PosiTector RTR H Replica Tape Reader wird die 50,8 μm (2 mils) inkompressible Folie automatisch von allen Messwerten abgezogen.

Laut ISO 8503-5 "misst diese Methode ein 'durchschnittliches maximales Spitze-Tal-Profil', weil die Ambosse der Messschraube das Abdruckprofil leicht abflachen, so dass der Messwert einem durchschnittlichen Maximalwert entspricht, obwohl dies nicht dasselbe ist wie ein mathematischer Durchschnitt." Wir haben also wieder eine Methode, die im Wesentlichen den Durchschnitt der maximalen Spitzenwerte misst.

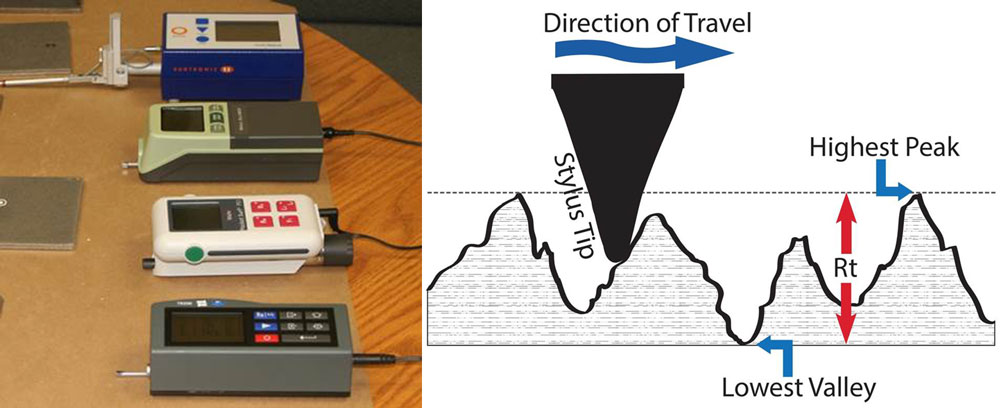

In den letzten Jahren haben zwei andere Methoden der Profilmessung an Popularität gewonnen: das Tastschnittgerät (ASTM D7127) und das Tiefenmikrometer (ASTM D4417 Methode B). Elektronische Versionen dieser Geräte haben den Vorteil, dass der Bediener weniger Einfluss hat und die Messdaten digital erfasst und analysiert werden.

Weitere Informationen über digitale Oberflächenprofilmessgeräte finden Sie unter dem PosiTector SPG Digital Surface Profile Gauge oder dem PosiTector RTR H Digital Replica Tape Reader.

Bei einem tragbaren Gerät zur Messung der Oberflächenrauheit wird ein Taststift at konstanter Geschwindigkeit über die Oberfläche gezogen. Das Gerät zeichnet die Auf- und Abwärtsstrecken auf, die der Stift beim Überfahren der Oberfläche zurücklegt. Es misst Rt in Übereinstimmung mit ISO 428710, wobei Rt der vertikale Abstand zwischen der höchsten Spitze und dem tiefsten Tal innerhalb einer bestimmten Auswertungslänge von 0,5 Zoll ist. Es werden fünf dieser Messkurven erstellt und die Rt-Werte gemittelt, um wiederum den Mittelwert der maximalen Spitzenwerte zu erhalten.

Das ASTM-Komitee D01.46 hat eine Bewertung der Präzision und Verzerrung dieser Methode in 11 Labors durchgeführt, indem die Teilnehmer fünf gestrahlte Stahlplatten mit einem nachgebildeten Band und drei Tastschnittgeräten gemessen haben. Es wurden Tastschnittgeräte ausgewählt, die über einen ausreichenden vertikalen Messbereich verfügten, um für die Messung der vergleichsweise rauen Oberflächen, die für die Beschichtungs- und Auskleidungsindustrie von Interesse sind, geeignet zu sein. Dennoch überstieg das Profil auf einigen der Platten die Messgrenzen einiger der ausgewählten Instrumente.

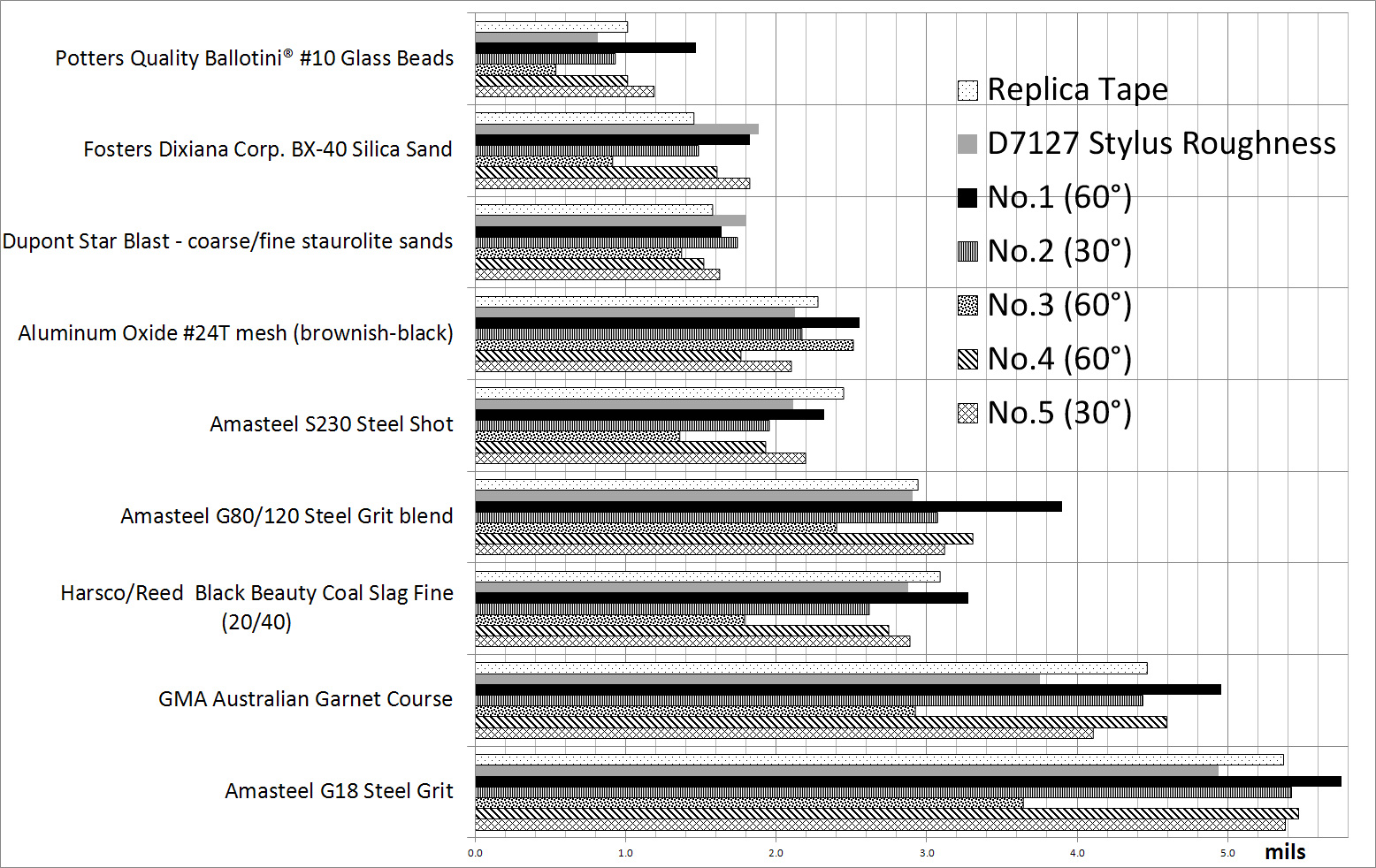

Vorläufige Ergebnisse bestätigten eine enge Beziehung zwischen den Methoden für die Nachbildung von Klebeband und der Tastereinsatz-Rauheit, genau wie es die ISO gefordert hatte. Sobald die Ergebnisse veröffentlicht sind, werden die Fachleute in der Branche Zugang zu zuverlässigen Korrelationsdaten haben.

Damit bleibt nur die Tiefenmikrometer-Methode ohne Vergleichsstudie. Um eine Korrelation zwischen allen drei Gerätetypen herzustellen, wird in diesem Papier vorgeschlagen, dass Tiefenmikrometermessungen mit einer Methode analysiert werden, die ähnliche Ergebnisse wie die Ergebnisse von Messbändern und Tastereinsätzen liefert und mit deren Messzielen übereinstimmt, einer Methode namens "Durchschnitt der maximalen Spitzen".

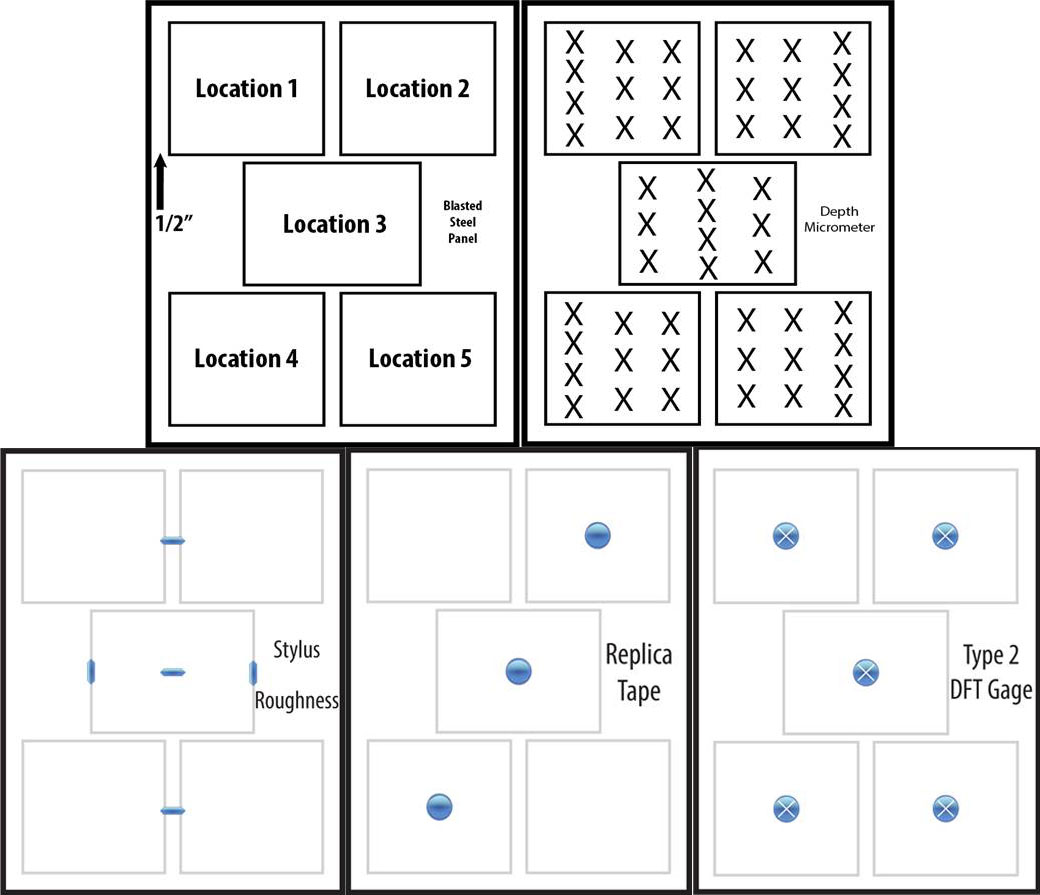

Um diesen Wert zu erhalten, wird das Profil at einer ausreichenden Anzahl von Stellen gemessen, um die Oberfläche zu charakterisieren, in der Regel fünf. At jeder Stelle werden zehn Messungen vorgenommen und der höchste Wert wird aufgezeichnet. Der Durchschnitt (Mittelwert) aller Messpunkte wird als Profil der Oberfläche angegeben.

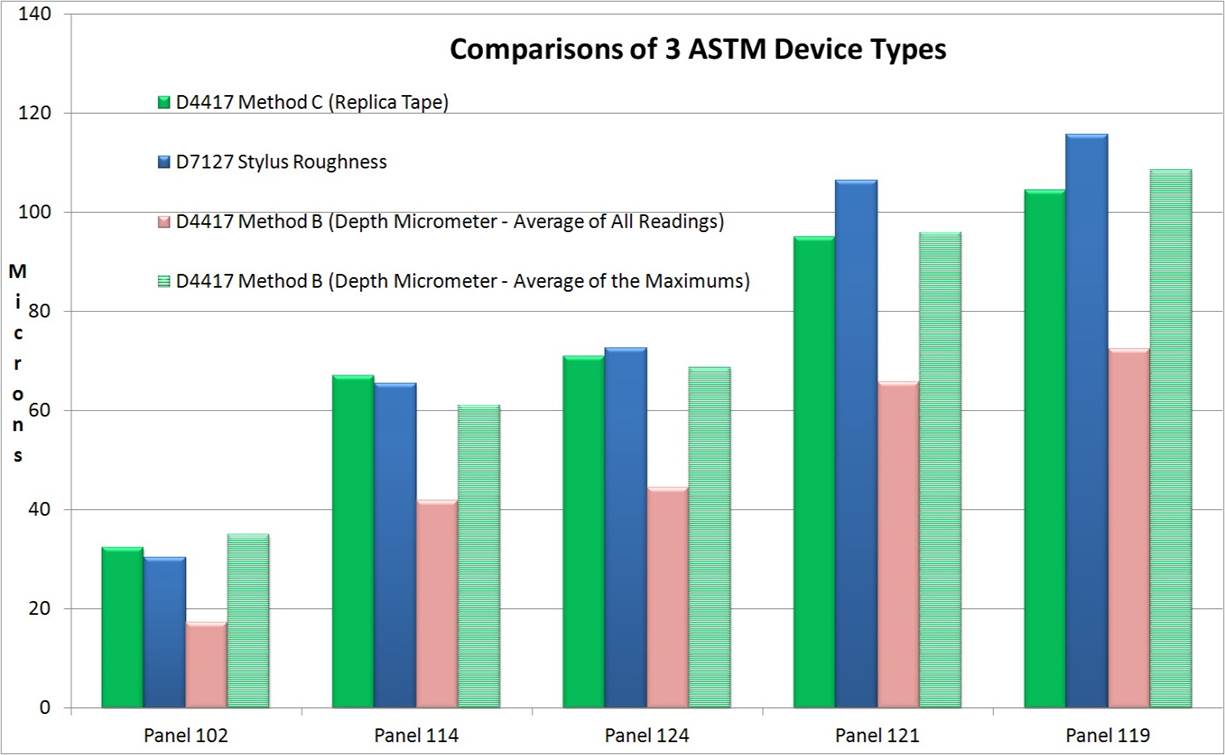

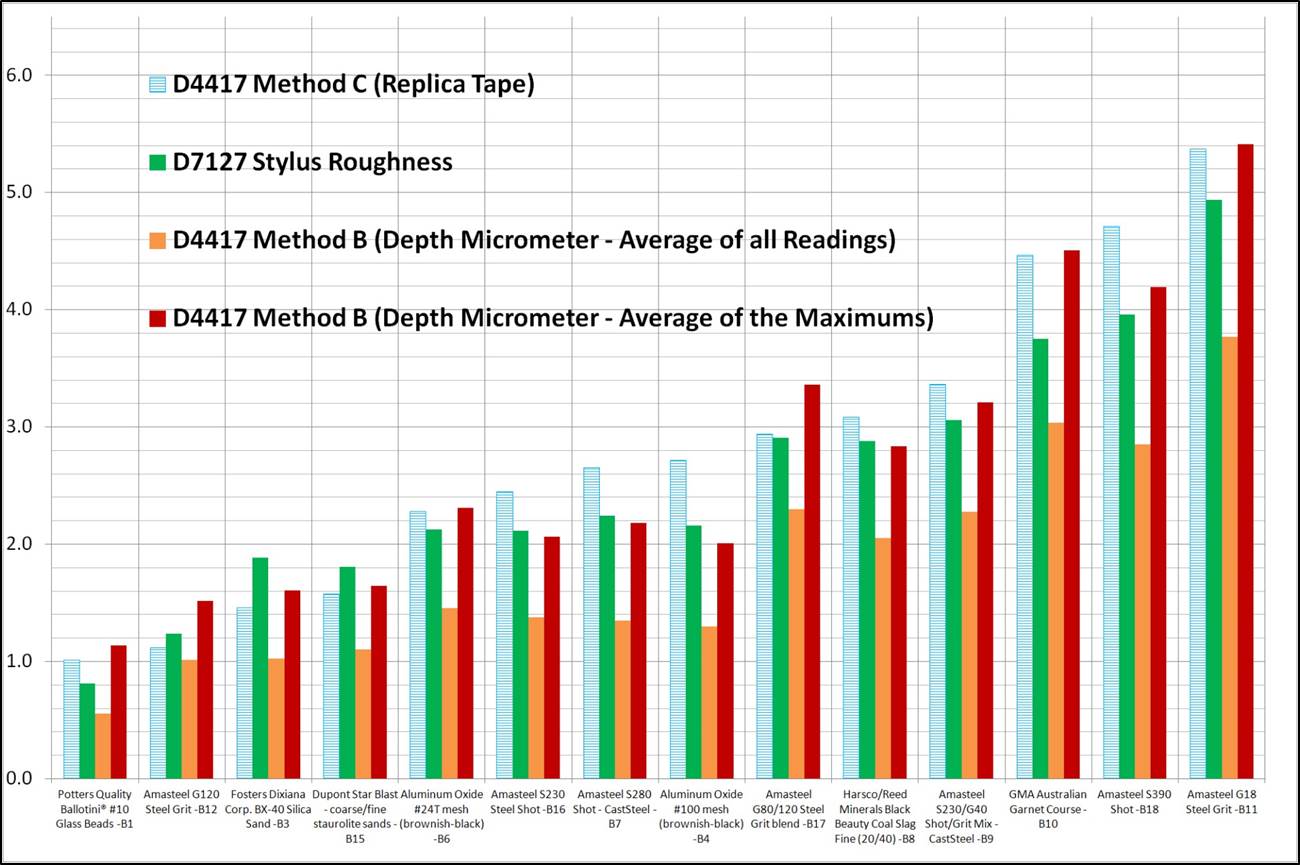

Den Anstoß zu dieser Studie gaben Vorversuche an ASTM-Platten mit einem einzigen Tiefenmikrometer. Wie in Abbildung 5 zu sehen ist, stimmten die Ergebnisse der Tiefenmikrometer bei Verwendung des Durchschnitts der maximalen Peaks mit den Ergebnissen von Messband und Taststift überein.

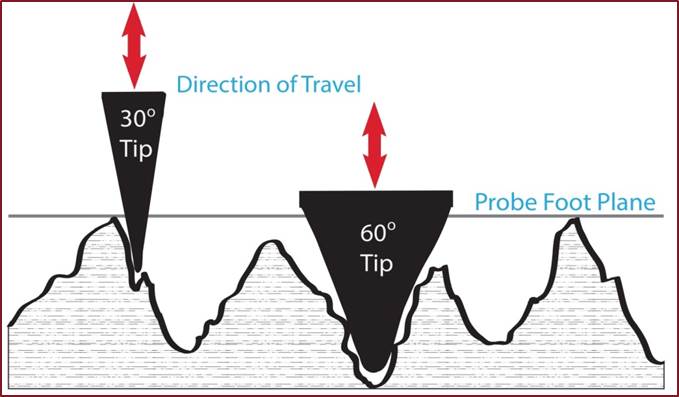

Ein Tiefenmikrometer hat eine flache Basis, die auf der Oberfläche ruht, und eine federbelastete Sonde, die in die Täler des Oberflächenprofils eintaucht. Die flache Basis ruht auf den höchsten Erhebungen und jede Messung ist daher der Abstand zwischen den höchsten lokalen Erhebungen und dem jeweiligen Tal, in das die Spitze hineingestoßen ist.

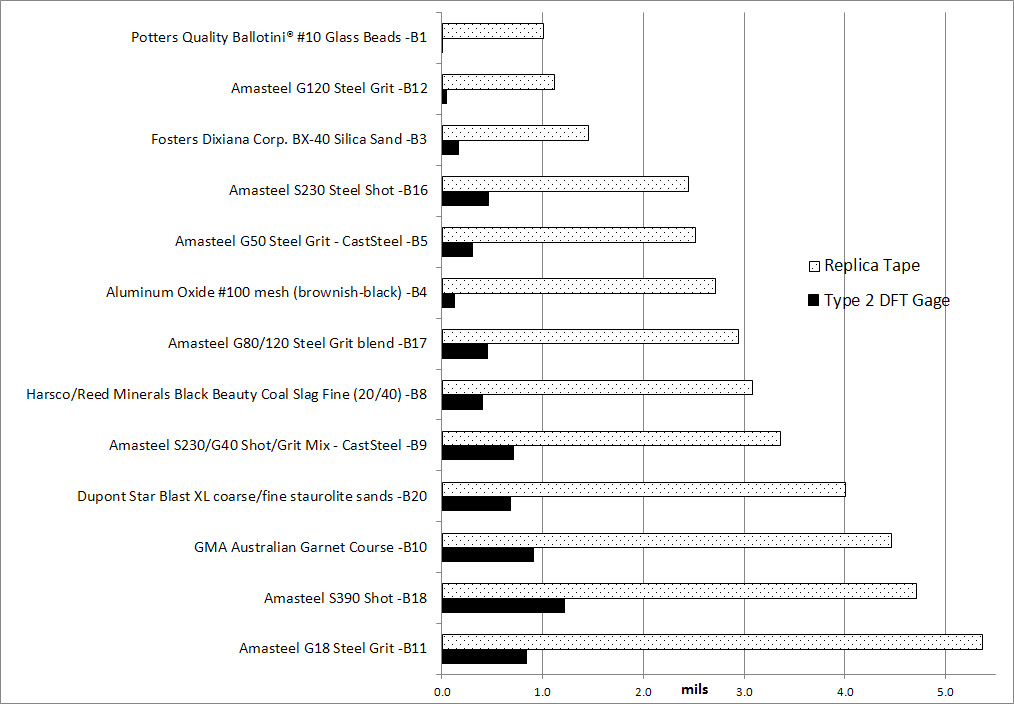

Derzeit verlangt die ASTM D4417, dass der Benutzer den Durchschnitt aller Tiefenmikrometermessungen bildet, unabhängig davon, wie niedrig einige Messwerte sind. Es überrascht nicht, dass die berechneten Endergebnisse in der Regel unter denen liegen, die mit der Band- und Tastschnittmethode erzielt werden. Diese Studie bestätigte diese Vermutung (Abb. 12). Gelegentlich verzeichnete eines der Geräte Werte, at Ergebnissen des Maßbandes at oder darüber lagen, aber das war die Ausnahme.

Nach der oben erwähnten ASTM-5-Panel-Studie war die Tiefenmikrometer-Methode die einzige Methode ohne Vergleichsstudie. Um eine Korrelation zwischen allen drei Gerätetypen zu ermöglichen, wird in diesem Papier vorgeschlagen, dass Tiefenmikrometermessungen mit einer Methode analysiert werden, die ähnliche Ergebnisse wie die Ergebnisse von Messbändern und Tastereinsätzen liefert und mit deren Messzielen übereinstimmt, einer Methode namens "Durchschnitt der maximalen Spitzen".

Um diesen Wert zu erhalten, wird das Profil at einer ausreichenden Anzahl von Stellen gemessen, um die Oberfläche zu charakterisieren, in der Regel fünf. At jeder Stelle werden zehn Messungen vorgenommen und der höchste Wert wird aufgezeichnet. Der Durchschnitt (Mittelwert) aller Messpunkte wird als Profil der Oberfläche angegeben.

Den Anstoß zu dieser Studie gaben Vorversuche an ASTM-Platten mit einem einzigen Tiefenmikrometer. Wie in Abbildung 5 zu sehen ist, stimmten die Ergebnisse der Tiefenmikrometer bei Verwendung des Durchschnitts der maximalen Peaks mit den Ergebnissen von Messband und Taststift überein.

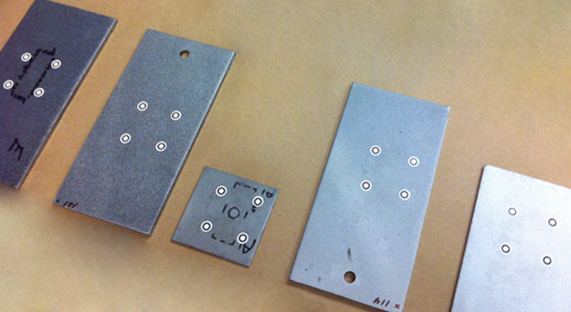

Um diese Ergebnisse zu bestätigen, wurden zwanzig mit gängigen Medien gestrahlte Platten von KTA Labs11 bezogen und fünf gängige Tiefenmikrometer erworben. Fünf Personen führten mit jedem Gerät 50 Messungen an jeder Platte in einer kontrollierten Büroumgebung durch, was insgesamt 5.000 Messwerte ergab.

An jedem Paneel wurden mindestens 3 Messungen mit dem Replikationsband durchgeführt und der Mittelwert gebildet. Fielen die Ergebnisse in die äußeren Bereiche des Bandes, wurden zusätzliche Messungen mit dem nächsthöheren Band durchgeführt und der Mittelwert gemäß den Anweisungen des Herstellers ermittelt.

Weitere Informationen zur Messung mitReplikaten finden Sie unter"Replikate - eine Quelle für neue Oberflächenprofilinformationen".

Zum Vergleich wurden Rauheitsmessungen mit drei gängigen Feldmessgeräten durchgeführt. Schließlich wurden die Grundmetallmesswerte (BMR) von jeder Platte mit magnetischen Schichtdickenmessgeräten des Typs 1 und 2 ermittelt.

DFT messen den Abstand zwischen ihrer Sondenspitze und der magnetischen Ebene im Stahl. Bei glattem Stahl fällt die magnetische Ebene mit der Oberfläche des Stahls zusammen. Bei rauem Stahl liegt die magnetische Ebene irgendwo zwischen der höchsten Spitze und dem tiefsten Tal des Profils, eine Position, die je nach Gerätetyp unterschiedlich sein kann. Daher führt Rauheit im Allgemeinen dazu, dass DFT einen hohen oder positiven Wert anzeigen.

SSPC-PA 2 und andere Normen verlangen die Anwendung eines Korrekturfaktors, um diesen Rauheitseffekt zu kompensieren. In der Regel wird eine Kunststoffunterlage über das blanke Profil gelegt und mit dem DFT gemessen. Das Messgerät wird so eingestellt, dass das Ergebnis mit der Dicke der Unterlegscheibe übereinstimmt. Die Unterlegscheibe simuliert den Lackaufbau über den Spitzen, und die Einstellung stellt sicher, dass die Lackdickenmessungen von der durchschnittlichen Höhe der Spitzen des Profils und nicht von der magnetischen Ebene aus vorgenommen werden.

Um die Auswirkung des Profils auf die DFT zu quantifizieren, wurden an allen Platten Messungen mit Geräten des Typs 1 (mechanischer Abzug) und des Typs 2 (elektronisch) vorgenommen, nachdem sie zuvor auf glattem, flachem Stahl auf Null geprüft worden waren. Das durchschnittliche Ergebnis von fünf Messungen wurde für jede Platte aufgezeichnet.

Das Gerät vom Typ 1 wurde am wenigsten durch das Profil beeinflusst und maß auf der rauesten Oberfläche ein Maximum von 0,3 mils. Das Typ-2-Gerät maß zwischen einem Tiefstwert von 0 auf der glasperlengestrahlten Oberfläche und einem Höchstwert von 1,2 mils auf der kugelgestrahlten S390-Oberfläche. Insgesamt lieferte das DFT Dickenergebnisse, die zwischen 1 und 26 % der mit dem Abdruckband gemessenen Höhen des Oberflächenprofils lagen, mit einem Durchschnitt von 13 % für alle Platten.

Einige Oberflächenrauhigkeiten übersteigen die Messmöglichkeiten von Band- und Tastermethoden. In der Praxis wird davon ausgegangen, dass handelsübliche Klebebandqualitäten die Messung von durchschnittlichen Rauheitsprofilen zwischen 0,5 und 5,0 mils ermöglichen. Alle in der Studie verwendeten Tiefenmikrometer verfügten über einen erweiterten Messbereich, der für die Messung gestrahlter Stahloberflächen geeignet war, und erreichten bei keinem der Paneele ihr "Maximum".

Schauen Sie sich den PosiTector SPG Surface Profile Gauge Bestellleitfaden für Messbereiche an.

Bei mehreren Platten gab es Bereiche, in denen alle Instrumententypen hohe Profilwerte ergaben. Diese Abweichungen könnten auf die Unregelmäßigkeiten beim Strahlen von Hand zurückzuführen sein. Es kann davon ausgegangen werden, dass größere Flächen ähnliche Unregelmäßigkeiten aufweisen würden.

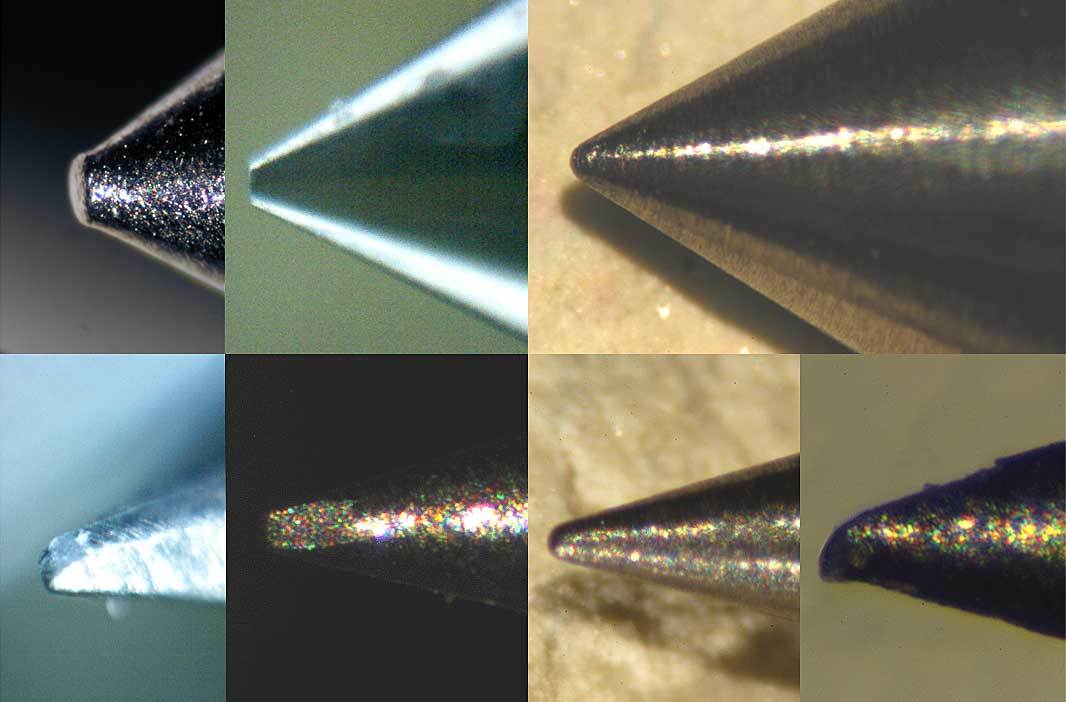

Es war nicht möglich, jedes Gerät an der exakt gleichen Stelle auf jeder Platte zu testen (Abb.7). Das Replikatband untersuchte einen relativ großen Bereich, so dass weniger Messungen erforderlich waren, um die Oberfläche angemessen zu charakterisieren. Taststift- und Tiefenmikrometermethoden haben feinspitzige Sonden, die einen viel kleineren Oberflächenbereich abtasten und daher mehr Messungen zur angemessenen Charakterisierung einer Oberfläche erfordern. In den Leitfäden von ISO, ASTM, NACE und SSPC wird dies berücksichtigt.

Alle Methoden erforderten eine anfängliche Einrichtung und Genauigkeitsüberprüfung, bevor die Tests begannen.

Siehe dazu den PosiTector SPG und PosiTector RTR H Bedienungsanleitungen, um sich über die Einrichtung und die Überprüfung der Genauigkeit zu informieren.

Auf einigen Platten wurden nach der Prüfung mit Klebeband Kreise beobachtet. Es wird vermutet, dass sie von mikroskopisch kleinen Partikeln herrühren, die sich in den Schaumstoff eingeprägt haben und beim Abziehen des Schaumstoffs mitgerissen wurden. Auf einigen Tafeln wurden nach der Prüfung mit den Stiftinstrumenten Kratzer festgestellt. Es wird angenommen, dass die Stahloberfläche leicht verändert wurde, als der Diamantstift über die Spitzen gezogen wurde (Abb.9).

Bei den Tests wird deutlich, dass die Ergebnisse einzelner Oberflächenprofilmessungen weniger wiederholbar sind und größere Schwankungen aufweisen, als die Benutzer von anderen industriellen Messverfahren wie TrockenfilmdickeDFT), Temperatur oder Glanzprüfung erwarten. Während man davon ausgehen kann, dass zwei DFT sehr nahe beieinander liegen, können zwei Oberflächenprofilmessungen erheblich voneinander abweichen. Das liegt in der Natur einer gestrahlten Oberfläche.

Bei einer Platte, die mit einer Mischung aus grobem und feinem Staurolithsand gestrahlt wurde, lagen die Messungen mit dem Abdruckband zwischen 1,8 und 2,9 mils, mit dem Taststift zwischen 1,8 und 2,8 mils und mit dem Tiefenmikrometer zwischen 0 und 5,6 mils. Alle drei Methoden ergaben jedoch einen "Durchschnitt der maximalen Spitzen" von etwa 2,5 mils.

Genauso oft lagen die Ergebnisse der drei Methoden aber auch nicht so nah beieinander. Die Ergebnisse von Klebeband und Taststift wichen manchmal um bis zu 30 % voneinander ab. Bei zwei Platten, die mit S280-Strahlmittel und Aluminiumoxid der Körnung 100 gestrahlt wurden, zeigte das Replika-Klebeband in beiden Fällen 2,7 mm an, während die Tastereinsatzmethode in beiden Fällen durchschnittlich weniger als 2,2 mm ergab. Bei BX-40-Quarzsand hingegen zeigte das Replika-Band 1,5 mils an, während die Tastereinsatz-Methode einen höheren Durchschnittswert von 1,9 mils ergab. Die mit den drei Tastschnittgeräten ermittelten Durchschnittswerte waren bei allen 4 sandgestrahlten Platten höher als die Werte des Replika-Bandes und bei allen oxid- und kugelgestrahlten Platten niedriger. Siehe Abbildung 12 für eine Zusammenfassung der Ergebnisse von Abdruckband und Tastereinsatz.

Bei der Messung des Oberflächenprofils mit den Tiefenmikrometern wurden die folgenden Punkte festgestellt:

Die Ergebnisse dieser Studie bestätigen die enge Beziehung zwischen den Messungen mit dem Maßband und dem Tastereinsatz, wie sie bereits im ASTM-Ringversuch festgestellt wurde. Die Ergebnisse enthüllten auch interessante Informationen über den dritten Messgerätetyp, das Oberflächenprofil-Tiefenmikrometer, das vergleichbare Ergebnisse wie das Maßband und der Taster erzielte, wenn der Analyseansatz "Durchschnitt der maximalen Spitzen" verwendet wurde (Abb.12).

Die Oberfläche des gestrahlten Stahls unterliegt at jedem Punkt einer zufälligen Veränderung, so dass eine Reihe von Messungen vorgenommen werden müssen. Das Ziel der Bewertung besteht darin, ein Maximum an Peak-to-Valley-Bestimmungen durchzuführen. Die einzelnen Messungen der Oberfläche einer gestrahlten Metalloberfläche variieren von Bereich zu Bereich auf einer bestimmten Fläche erheblich. Wie diese Messungen kombiniert werden, hängt von dem für die Aufgabe erforderlichen Parameter ab, der die durchschnittliche Spitze-zu-Tal-Höhe, ihr Maximum oder auch etwas anderes sein kann. Durch die Anwendung des Analyseansatzes "Durchschnitt der maximalen Spitzen" liefert ein Tiefenmikrometer zuverlässige Oberflächenprofilmessungen, die eng mit den Ergebnissen von Replika-Bändern und Tastschnittgeräten korrelieren.

PosiTector SPG Advanced Modelle verfügen über einen SmartBatch™-Modus, um verschiedene Normen und Prüfverfahren zu erfüllen. Standardmäßig generiert SmartBatch™ Ergebnisse, die denen von Replika-Band- und Schleppstift-Methoden nahe kommen, indem es automatisch den Durchschnitt der maximalen Profiltiefe für alle Punkte innerhalb des Prüfbereichs bildet und "den Durchschnitt der maximalen Spitzen" anzeigt.

DAVID BEAMISH (1955 - 2019), ehemaliger Präsident der DeFelsko Corporation, einem in New York ansässigen und weltweit vertriebenen Hersteller von tragbaren Beschichtungsprüfgeräten. Er hatte einen Abschluss in Bauingenieurwesen und mehr als 25 Jahre Erfahrung in der Entwicklung, Herstellung und Vermarktung dieser Prüfgeräte in einer Vielzahl von internationalen Branchen, darunter Industrielackierung, Qualitätskontrolle und Fertigung. Er leitete Schulungsseminare und war aktives Mitglied in verschiedenen Organisationen wie NACE, SSPC, ASTM und ISO.