DeFelsko stellt ein tragbares, zerstörungsfreies Schichtdickenmessgerät her, das sich ideal für die Messung der Eloxalschichtdicke auf Aluminium eignet.

Um die Dicke von Eloxal- und anderen dünnen Beschichtungen effizient zu kontrollieren, ist eine genaue, zerstörungsfreie Messmethode erforderlich.

Eine weitere Herausforderung ist die Messung der Eloxierung in kleinen oder schwer zugänglichen Bereichen.

Die Wirbelstrommessgeräte der Serie PosiTector 6000 "N" sind ideal für die zerstörungsfreie Messung von nichtleitenden Beschichtungen auf Nichteisensubstraten. Die PosiTector 6000 NAS-Sonde ist speziell für die hochauflösende Messung von Eloxal auf Aluminium konzipiert. Obwohl die PosiTector 6000 NAS-Sonde bis zu 625 μm (25 mils) messen kann, ist sie am genauesten und bietet die höchste Auflösung unter 100 μm (4 mils), was im erwarteten Bereich der meisten Anodisierungsanwendungen liegt.

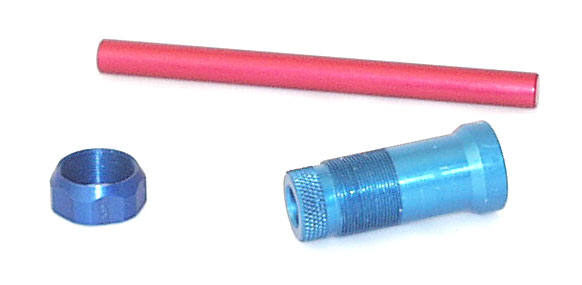

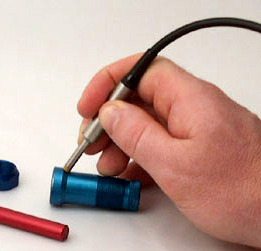

Für die Messung der Schichtdicke an kleinen oder schwer zugänglichen Stellen ist die PosiTector 6000 N Microprobe Serie eine ideale Messalternative. Mit Sondenspitzen von entweder 0°, 45° oder 90° können Schichtdickenmessungen in tiefen Löchern, an kleinen Vorsprüngen oder an Innendurchmessern vorgenommen werden. Bei Verwendung einer Halterung oder eines Schnellwechseladapters haben die N-Mikrosonden die gleichen Spezifikationen wie die NAS-Sonden.

Für aktuelle Preise oder um diese Eloxalschichtdickenmessgeräte zu bestellen, besuchen Sie bitte unsere Verkaufsseite.

Eloxieren ist ein elektrochemisches Umwandlungsverfahren, das seit den 1930er Jahren existiert. Mehrere Metalle können anodisiert werden, darunter Aluminium, Magnesium, Titan und Tantal. Eloxiertes Aluminium wird aufgrund seiner geringen Kosten, seiner ästhetischen Qualitäten und seiner idealen mechanischen Eigenschaften in vielen Anwendungen eingesetzt.

Im Gegensatz zu den meisten Schutzschichten verändert das Eloxieren die äußere Struktur des Metalls dauerhaft. Wenn Aluminium der air ausgesetzt wird, entwickelt es von Natur aus eine dünne Aluminiumoxidschicht, die das Aluminium vor weiterer Oxidation schützt. Durch das Eloxieren wird die oxidierte Oberfläche wesentlich dicker, bis zu mehreren tausendstel Zoll. Die Härte der eloxierten Aluminiumoxidschicht übertrifft die eines Diamanten und erhöht die Abriebfestigkeit des Aluminiums. Die zusätzliche Tiefe der Oxidschicht verbessert die Korrosionsbeständigkeit des Aluminiums und erleichtert gleichzeitig die Reinigung der Oberfläche. Die poröse Beschaffenheit bestimmter Eloxalarten ermöglicht es, das Aluminium in verschiedenen Farben einzufärben, was es attraktiver macht.

Die Eloxalschicht ist in der Regel bis zu 5 mils dick. Die drei gängigsten Varianten des Eloxierens von Aluminium sind das chromhaltige Eloxieren (Typ I), das schwefelsaure Eloxieren (Typ II) und das Harteloxieren (Typ III).

Das Aluminiumteil wird auf abisolierte Aluminium- oder Titangestelle gehängt, die einen guten elektrischen Kontakt gewährleisten. Während des Eloxierungsprozesses werden die Teile befestigt und die Gestelle in einer Reihe von Tanks aufgehängt.

Eine Alternative zu Gestellen ist die Massenanodisierung, die sich besser für die Anodisierung kleiner, unregelmäßig geformter Teile wie Nieten, Hülsen und medizinische Naben eignet. Anstelle von Gestellen werden die Teile in perforierten Aluminium-, Kunststoff- oder Titankörben verarbeitet. Unabhängig davon, ob Sie eine Coil- oder eine Serienproduktion benötigen, bietet das Eloxieren eine der besten Möglichkeiten der Aluminiumveredelung in der Branche.

Eine weitere Alternative ist das Coil-Eloxieren. Aluminiumbänder werden voreloxiert, um die Kosten für die Endbearbeitung zu senken, Produktionszeit zu sparen und die Materialhandhabung zu reduzieren. Die Vorteile von voreloxiertem Aluminium lassen sich auf die meisten Produkte anwenden, die aus Blechen oder Bandmaterial hergestellt werden. Produkte, die aus Strangpressprofilen, Gussteilen, Stangen, Stäben oder Platten hergestellt werden, sind auf Stückeloxalverfahren wie Regal- oder Schüttgutverfahren beschränkt.

Obwohl die meisten Aluminiumlegierungen in einem Eloxalbecken Aluminiumoxid bilden, neigen sie dazu, unterschiedlich zu eloxieren. Einige Legierungen sind schwieriger zu eloxieren, während andere in leicht unterschiedlichen Farbschattierungen eloxieren. Nach dem Eloxieren bieten die verschiedenen Legierungen unterschiedliche Verarbeitungseigenschaften (Bearbeitung, Schleifen, Polieren), Umweltbeständigkeit und Maßhaltigkeit.

Das Eloxieren ist ein äußerst wirksames und wünschenswertes Mittel zur Veredelung von Aluminium. Einige der wichtigsten Vorteile des Eloxierens sind:

Die Parameter des Anodisierungsprozesses haben einen erheblichen Einfluss auf die Eigenschaften des gebildeten Oxids. Wenn niedrige Temperaturen und Säurekonzentrationen verwendet werden, ergibt sich eine weniger poröse und härtere Beschichtung. Höhere Temperaturen und ein höherer Säuregehalt in Verbindung mit längeren Tauchzeiten führen zu weicheren, poröseren Beschichtungen. Geringfügige Änderungen an der Legierung selbst oder an einem dieser Parameter können die Beschichtung erheblich beeinträchtigen.

Durch verschiedene Prozesskontrollen und Messtechniken sind Eloxierer in der Lage, den Auftrag der Eloxalschicht zu überwachen, zu kontrollieren und zu korrigieren. Eine der wichtigsten Qualitätskontrollen beim Eloxieren ist die Schichtdicke. Die Eloxalschichtdicke kann zerstörungsfrei mit einem Wirbelstrom-Schichtdickenmessgerät oder durch Berechnung des Flächengewichts gemessen werden. Die Einfachheit der Wirbelstrommethode ist nicht nur effizienter als die Berechnungsmethode, sondern ermöglicht es dem Prüfer auch zu überprüfen, ob die Eloxierung auf allen Oberflächen des Teils ausreichend ist.

Eloxierte Produkte und Komponenten werden in Tausenden von kommerziellen, industriellen und privaten Anwendungen eingesetzt:

AAC (Rat der Aluminiumanodisierer)

AEC (Rat der Aluminium-Strangpresser)

FGIA (Fenestration & Glazing Industry Alliance) - ehemals AAMA-Architectural Manufacturers Association

MIL-A-8625-AnodischeBeschichtungen für Aluminium und Aluminiumlegierungen

MIL-STD-171-Standard für die Endbearbeitung und Behandlung von Oberflächen

ASTM B244-09-Standard Prüfverfahren zur Messung der Dicke von anodischen Schichten auf Aluminium und von anderen nichtleitenden Schichten auf nichtmagnetischen Grundmetallen mit Wirbelstromgeräten

ASTM B487-85-Standard Prüfverfahren zur Messung der Dicke von Metall- und Oxidschichten durch mikroskopische Untersuchung eines Querschnitts

ASTM B137-95-Standard Testmethode zur Messung der Beschichtungsmasse pro Flächeneinheit auf anodisch beschichtetem Aluminium

ASTM B136-84-Standard Methode zur Messung der Fleckenbeständigkeit von anodischen Beschichtungen auf Aluminium

ASTM B457-67-Standard Testmethode zur Messung der Impedanz von anodischen Beschichtungen auf Aluminium

ASTM B580-79-Standard Spezifikation für anodische Oxidbeschichtungen auf Aluminium

ASTM B680-80-Standard Testmethode für die Versiegelungsqualität von anodischen Beschichtungen auf Aluminium durch Säureauflösung

ASTM B893-98 - Spezifikationfür die Hartanodisierung von Magnesium für technische Anwendungen

AMS2468-Hartbeschichtungsbehandlungvon Aluminiumlegierungen

AMS2469-Hardcoating-Behandlungvon Aluminium und Aluminiumlegierungen

AMS2471 - AnodischeBehandlung von Aluminiumlegierungen - Schwefelsäureverfahren, prozessgehärtet

AMS2472-AnodischeBehandlung von Aluminiumlegierungen Schwefelsäureverfahren, prozessgefärbt

AMS-A-8625-AnodischeBeschichtungen für Aluminium und Aluminiumlegierungen (Kopie von MIL-A-8625)

ISO 7599 - Eloxierenvon Aluminium und seinen Legierungen; Allgemeine Festlegungen für anodische Oxidschichten auf Aluminium

ISO 8078 - AnodischeBehandlung von Aluminiumlegierungen - Schwefelsäureverfahren, ungefärbte Beschichtung

ISO 8079 - AnodischeBehandlung von Aluminiumlegierungen - Schwefelsäureverfahren, gefärbte Beschichtung

ISO 10074 - Spezifikationfür harte anodische Oxidationsschichten auf Aluminium und seinen Legierungen

BS/DIN EN 2101 - Spezifikationfür das Chromsäureanodisieren von Aluminium und Aluminiumknetlegierungen

BS/DIN 2284-Spezifikationfür das Eloxieren von Aluminium und Aluminium-Knetlegierungen mit Schwefelsäure

BS/DIN 2536-Hartanodisierungvon Aluminiumlegierungen

BS/DIN 2808 - Eloxierenvon Titan und Titanlegierungen

DIN EN ISO 7599-Eloxieren vonAluminium und Aluminiumlegierungen - Verfahren zur Festlegung von dekorativen und schützenden anodisch erzeugten Oxidschichten auf Aluminium