Es gibt zwei Arten von zerstörungsfreien Fehlstellen für die Lokalisierung von Pinholes in einem Schutzschichtsystem: Niederspannungs-Pinhole-Detektoren wie der PosiTest LPD und Fehlstellen , wie zum Beispiel der PosiTest HHD und PosiTest HHD C.

Schutzbeschichtungen und Auskleidungen werden auf Metall- und Betonsubstrate aufgetragen, um Korrosion zu verhindern. Bereiche mit dünner oder fehlender Beschichtung, so genannte Pinholes oder Fehlstellen, können die Lebensdauer eines Schutzbeschichtungssystems drastisch verkürzen. Diese Unterbrechungen können durch eingeschlossene air oder partikelförmige Verunreinigungen verursacht werden, die kleine Bereiche des Substrats mit geringer oder fehlender Beschichtungsdeckung hinterlassen, die, wenn sie nicht repariert werden, zu Korrosionsherden werden können. Selbst in Bereichen, in denen die Trockenschichtdicke ausreichend ist, können sich Nadellöcher oder Fehlstellen bilden, die mit dem bloßen Auge nicht sichtbar sind. Daher ist die Prüfung einer ausgehärteten Beschichtung mit einem elektrischen Porenprüfgerät zur Lokalisierung von Nadellöchern von entscheidender Bedeutung, um ein Versagen der Beschichtung zu verhindern.

Fehlstellen och-/Fehlstellenerkennung can be performed on non-conductive coatings applied to both metallic and concrete substrates. Although concrete is significantly less conductive than metal, it is still slightly conductive due to moisture content, and can carry enough current to allow holiday detectors to function. Corrosion and pitting beneath protective coatings can result in substantial coating failure in industries such as storage tanks, pipelines, and general construction.

Vor der Prüfung werden Fehlstellen an einem Bereich des blanken Metallsubstrats geerdet. Hochspannungsdetektoren mit Impulstechnologie, wie z. B. der PosiTest HHDkönnen auch mit einem Erdungsdraht, einer Erdungsmanschette oder einer Erdungsmatte geerdet werden. Bei Betonsubstraten wird der Erdungsdraht am Armierungseisen oder einer anderen fest im Beton installierten metallischen Erdung befestigt. Wenn keine metallische Erdung sichtbar ist, wird der Erdungsdraht direkt auf die unbeschichtete Betonoberfläche gelegt.

Das Gerät gibt eine Spannung aus und lädt die Elektrode auf, während sie über die Beschichtung bewegt wird. Wenn eine Fehlstellen angetroffen wird, fließt Strom von der Elektrode zum darunter liegenden Substrat. Der Strom kehrt über das Erdungskabel zum Detektor zurück, schließt den Stromkreis und löst einen Alarm aus.

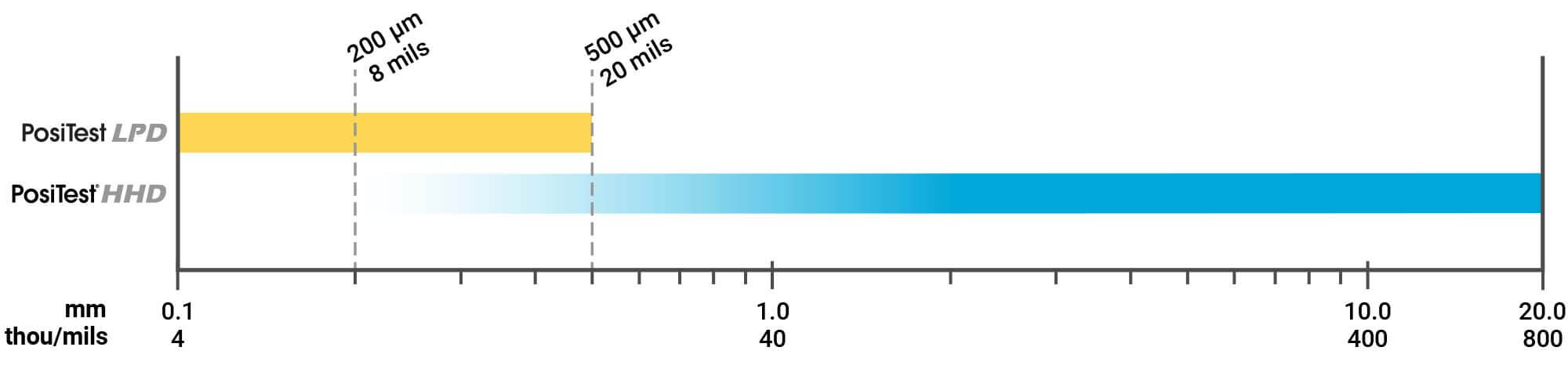

Ob ein Niederspannungs- oder ein Hochspannungs-Porositätsprüfgerät verwendet wird, hängt von der Dicke der aufgebrachten Beschichtung ab. Für Beschichtungsdicken bis zu 20 mils (500 μm) werden in der Regel Niederspannungs-Porendetektoren (nasse Schwämme) verwendet. Hochspannungsdetektoren Fehlstellen (Funkenprüfgeräte) werden bei Beschichtungen mit einer Gesamtdicke von 8 mils (200 μm) oder mehr verwendet.

DeFelsko bietet Nieder- und Hochspannungs-Porositätsdetektoren zur Lokalisierung von Poren in nichtleitenden Beschichtungen und Auskleidungen, die auf elektrisch leitende Substrate aufgebracht werden. Diese Geräte entsprechen den ASTM-, NACE-, ISO- und anderen Normen für die Fehlstellen . Ein Kalibrierungszertifikat in Langform wird jedem Gerät at zusätzliche Kosten beigefügt.

Niederspannungs-Pinhole-Detektor

Der PosiTest LPD Niederspannungs-Pinhole-Detektor ist für Beschichtungssysteme mit einer Gesamtdicke von bis zu 20 mils (500 μm) geeignet.

Fehlstellen

Der PosiTest HHD und PosiTest HHD C Fehlstellen eignen sich für die Erkennung von Fehlstellen in Beschichtungssystemen mit einer Gesamtdicke von 8 mils (200 μm) oder mehr.

Hinweis: Der untere Bereich des PosiTest HHD variiert je nach Norm.

Der PosiTest LPD Niederspannungs-Pinhole-Detektor ist für die Erkennung von Fehlern in Beschichtungssystemen mit einer Dicke von bis zu 20 mils (500 μm) ausgelegt. Bei der Anwendung bewegt ein Bediener den angefeuchteten Schwamm über die beschichtete Oberfläche. Wenn ein Pinhole entdeckt wird, fließt Strom vom Schwamm in das darunter liegende Substrat. Der Strom kehrt über den angeschlossenen Erdungsdraht zum Detektor zurück, schließt den Stromkreis und löst akustische und sichtbare Alarme aus.

Über eine Spannungswahltaste kann der Benutzer zwischen vier Prüfeinstellungen (9-90 V) wählen, die den meisten Normen und Spezifikationen entsprechen.

Die GroundSense™-Funktion gewährleistet die ordnungsgemäße Erdung des Geräts durch eine Anzeigeleuchte für jede ausgewählte Spannung, die von Blinken auf Dauerbetrieb wechselt, wenn eine Verbindung zur Erde erkannt wird.

Für den PosiTest ist eine breite Palette von anpassungsfähigen Schwammbeschlägen und Erweiterungszubehör erhältlich. PosiTest LPD. Rollenschwamm-Hardware für die Prüfung großer Oberflächen, ein Schwammaufsatz mit Innendurchmesser und ein quadratischer, anpassbarer 8-Zoll-Schwamm, der in jede beliebige Form geschnitten werden kann, sind für eine Vielzahl von Prüfkonfigurationen erhältlich.

Für vollständige Geräte- und Zubehöroptionen besuchen Sie bitte unsere Website: PosiTest LPD Niederspannungs-Pinhole-Detektor.

Die Fehlstellen PosiTest HHD und PosiTest HHD C werden zur Erkennung von Fehlern in Beschichtungen mit einer Dicke von 8 mils (200 μm) oder mehr eingesetzt und verfügen über eine geladene leitende Bürste oder Federelektrode. Zum Aufspüren von Fehlern wird gepulster Gleichstrom verwendet, der at einem Impuls von 30 Mal pro Sekunde abgegeben wird, was das Erden sicherer und einfacher macht. Das Funktionsprinzip von Fehlstellen ist ähnlich wie das von Niederspannungsdetektoren. Die geladene Elektrode wird über die Beschichtung geführt, und wenn eine Fehlstellen erkannt wird, fließt Strom in das darunter liegende Substrat. Der Strom kehrt über den Erdungsdraht zum Detektor zurück, schließt den Stromkreis und löst akustische und optische Alarme aus. Das Gerät kann sofort nach dem Auspacken in einer Stabkonfiguration oder mit dem optionalen Aufsatz auf der Schulter getragen werden.

Eine vom Benutzer einstellbare Ausgangsspannung wird über einen Bereich von 0,5 bis 35 kV aufrechterhalten. Der Schaltkreis advanced ist in der Lage, eine präzise Ausgangsspannung aufrechtzuerhalten, so dass die Spannung des Geräts unter Last nicht abfällt. Mit Hilfe des Spannungsrechners im Menü kann der Bediener die Trockenfilmschichtdicke und die standard eingeben, und die richtige Spannung wird automatisch berechnet.

Rollfederelektroden für Rohre und Flachdrahtbürsten sind beide in verschiedenen Größen erhältlich. Die Elektrodenanschlüsse sind aus rostfreiem Stahl und Aluminium gefertigt, um korrosionsbeständig zu sein, und es sind keine Werkzeuge zur Befestigung erforderlich. Adapter für den Anschluss von Feder- und Bürstenelektroden anderer Hersteller sind erhältlich.

Für komplette Gerätedetails und Kit-Optionen besuchen Sie uns: PosiTest HHD Fehlstellen .