Dieses Addendum zur Bedienungsanleitung v8.0 soll Unterstützung für die ISO 19840 Funktion bieten, die in allen PosiTector 6000 Advanced Modellen mit Seriennummern größer als 864000 zu finden ist.

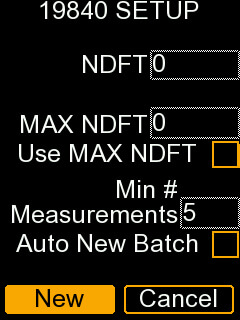

2A. Überprüfen Sie die vier Parameter.

Um einen Parameter einzustellen, verwenden Sie die Auf- und Ab-Tasten, um den Markierungsbalken auf den entsprechenden Parameter zu bewegen, und verwenden Sie dann die Tasten (+) und (-), um diesen Parameter einzustellen.

NDFT (Nominal Dry Film Thickness): die für das Beschichtungssystem angegebene Trockenschichtdicke. Passen Sie den angezeigten Wert nach oben (+) oder unten (-) an. Alternativ können Sie eine Beschichtung mit einer Dicke messen, die dem gewünschten Wert nahe kommt, und die endgültigen Einstellungen mit den Tasten (-) (+) vornehmen.

.jpg)

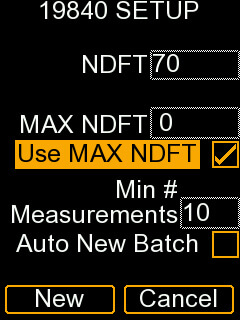

MAX NDFT (Maximum NDFT): der angegebene maximale Dickenwert für die Struktur. Bei diesem Wert sollte es sich um die Dicke handeln, bei deren Überschreitung nachteilige Leistungsmerkmale auftreten, wie z. B. Schlammrisse, Versprödung, Lösungsmittelrückhalt, Haftungsverlust, kohäsive Risse usw. Passen Sie den angezeigten Wert nach oben (+) oder unten (-) an. Alternativ können Sie auch eine Beschichtung mit einer Dicke messen, die dem gewünschten Wert nahe kommt, und die endgültige Einstellung mit den Tasten (-) (+) vornehmen.

.jpg)

MAX NDFT verwenden []: Wählen Sie diese Option, wenn jede einzelne Messung den MAX NDFT-Wert nicht überschreiten darf.

HINWEIS: Wenn kein maximaler Dickenwert angegeben ist, setzen Sie den Wert MAX NDFT mit der Schaltfläche (- ) auf 0 und deaktivieren Sie die Option MAX NDFT verwenden.

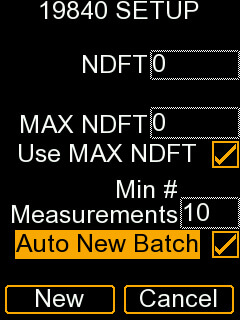

Min # Messungen: Entwickeln Sie einen Probenahmeplan, um die Mindestanzahl der erforderlichen Messungen pro Flächeneinheit zu bestimmen. Passen Sie den angezeigten Wert mit den Tasten (-) (+) nach oben oder unten an.

.jpg)

Automatisch neue Charge [ ]: Wählen Sie diese Option, um automatisch eine neue Charge zu beginnen, sobald die angegebene Mindestanzahl von Messungen erreicht ist.

Beginnen Sie mit den Messungen auf der beschichteten Oberfläche im Messbereich. Bei jeder Messung geschieht das Folgende:

Wenn alle Chargenkriterien nicht erfüllt sind, was durch das Vorhandensein eines "Fail" angezeigt wird, wird der Prüfbereich zurückgewiesen.

Wiederholungen: Wenn ein einzelner Messwert die oben genannten Kriterien 3 oder 5 nicht erfüllt, kann der Messwert durch Drücken der Taste (-) verworfen werden. Führen Sie nach der Verwerfung eine Wiederholungsmessung im Abstand von 10 mm von der Stelle durch, an der der verworfene Messwert gemessen wurde. Wenn die Wiederholungsmessung die Kriterien nicht erfüllt, kann sie nicht noch einmal wiederholt werden. Die maximal zulässige Anzahl von Wiederholungsmessungen in einer Charge wird anhand des Probenahmeplans festgelegt.

Die Anzahl der durchgeführten Wiederholungsmessungen und die Gesamtzahl der verfügbaren Wiederholungen werden angezeigt.

Es gibt 5 Möglichkeiten, die Ergebnisse der ISO 19840-Charge zu überprüfen:

In jeder der oben genannten Optionen werden alle ISO 19840-Chargeninformationen angezeigt: Seriennummer der Sonde, 19840-Parameter, Chargenkriterien, Pass/Fail-Schlussfolgerungen und Einzelmessungen mit Zeit- und Datumsstempel.

Die PosiTector 6000 ISO 19840 Funktion ist dazu gedacht, den 19840 Standard zu unterstützen, nicht ihn zu ersetzen. Es liegt in der Verantwortung des Benutzers, das Dokument zu lesen und zu verstehen und die Genauigkeit der Schlussfolgerungen des Messgerätes zu überprüfen.

Die Internationale Organisation für Normung (ISO) wurde 1947 gegründet und ist eine unabhängige, nichtstaatliche Organisation, deren Mitglieder die Normungsorganisationen der 165 Mitgliedsländer sind. Sie ist der weltweit größte Entwickler von freiwilligen internationalen Normen und erleichtert den Welthandel, indem sie gemeinsame Normen für alle Länder bereitstellt. Es wurden mehr als zwanzigtausend Normen festgelegt, die alle Bereiche von Industrieprodukten und Technologie bis hin zu Lebensmittelsicherheit, Landwirtschaft und Gesundheitswesen abdecken.

Die Einhaltung der ISO-Normen hilft bei der Herstellung von Produkten und Dienstleistungen, die sicher, zuverlässig und von guter Qualität sind. Die Normen helfen den Unternehmen, ihre Produktivität zu steigern und gleichzeitig Fehler und Verschwendung zu minimieren. Indem sie den direkten Vergleich von Produkten aus verschiedenen Märkten ermöglichen, erleichtern sie den Unternehmen den Zugang zu neuen Märkten und unterstützen die Entwicklung des globalen Handels auf einer fairen Basis. Die Normen dienen auch dem Schutz der Verbraucher und der Endnutzer von Produkten und Dienstleistungen, indem sie sicherstellen, dass die zertifizierten Produkte den international festgelegten Mindeststandards entsprechen.

Die ISO hat eine Reihe von Normen, Leitfäden und Spezifikationen für die Farbanwendung entwickelt. Eine davon trägt den Titel "ISO 19840:Farben und Lacke - Korrosionsschutz von Stahlkonstruktionen durch Schutzanstrichsysteme - Messung der Dicke von Trockenschichten auf rauen Oberflächen und Annahmekriterien dafür"(klicken Sie hier, um das Dokument zu erwerben).

19840 beschreibt die Verfahren zur Messung der Dicke eines trockenen Films einer nichtmagnetischen Beschichtung, die auf ein magnetisches Substrat aufgetragen wurde, unter Verwendung handelsüblicher magnetischer Messgeräte. Das beschriebene Verfahren kann jedoch von den meisten zerstörungsfreien Schichtdickenmessgeräten verwendet werden, einschließlich derjenigen, die Wirbelstrom- oder Ultraschallprinzipien verwenden.

Unter standard ist ein Verfahren definiert, mit dem festgestellt werden kann, ob die Schichtdicke über einen ausgedehnten Bereich mit den angegebenen Mindest- und Höchstwerten übereinstimmt.

Es gibt mehrere Möglichkeiten, die Schichtdicke mit dem PosiTector 6000 zu ermitteln...

Eine große Oberfläche kann in der Regel nicht durch eine einzige Messung genau charakterisiert werden. Variationen in der Untergrundvorbereitung, der Lackiertechnik, der Messtechnik usw. erfordern eine Analyse mehrerer Messungen, die über einen großen Teil der Oberfläche vorgenommen werden.

Der Statistikmodus desPosiTector 6000 zeigt einzelne Messungen an und hält einen laufenden Durchschnittswert fest. Er zeigt auch Minimal- und Maximalwerte an.

Die ISO ist noch einen Schritt weiter gegangen und hat eine Spezifikation für Stahlbauschmierer entwickelt. Diese Spezifikation, die als ISO 19840 bekannt ist, hat sich sowohl innerhalb als auch außerhalb der Stahlbau-Lackierbranche durchgesetzt.

Mit Hilfe der ISO 19840 lässt sich feststellen, ob die Schichtdicke über einen ausgedehnten Bereich den vom Benutzer festgelegten Mindest- und Höchstwerten entspricht.

Der in ISO 19840 verwendete Stichprobenplan besagt, dass, wenn das Bauwerk in einzelne "Inspektionsbereiche" unterteilt ist, wie in ISO 12944 Teil 7 und Teil 8 definiert, diese Bereiche geprüft werden. "Inspektionsbereiche" sind separate Bereiche des Bauwerks, die dazu dienen, ein Minimum an akzeptablen standard für die Arbeit festzulegen, und sind typische Bereiche des Bauwerks, in denen Prüfungen durchgeführt werden, um die Übereinstimmung mit der Spezifikation sicherzustellen.

Werden solche Bereiche nicht identifiziert, so gilt das gesamte Bauwerk als Inspektionsbereich. Im letztgenannten Fall gelten für ebene Flächen die folgenden Anforderungen.

ISO 19840 erlaubt eine erhöhte Anzahl von Messungen an Bereichen mit schwierigen Konfigurationen, wie z. B. Versteifungen, Klammern und Stützen. Die standard bietet auch eine Anleitung für die Anzahl der Messungen, die wiederholt werden können, wenn eine einzelne Messung nicht innerhalb der Spezifikation liegt.

Advanced Modelle des PosiTector 6000 verfügen über einen 19840-Modus, der dem Benutzer hilft, Messungen in Übereinstimmung mit der standard 19840 durchzuführen. Basierend auf den vom Benutzer eingestellten Parametern, zu denen auch die Solldicke gehört, zeigt das Messgerät dann die Bedingung "bestanden" oder "nicht bestanden" an.

Der PosiTector 6000 hat einen eingebauten Speicher, in dem alle Messungen gespeichert werden. Einzelne Messungen werden vom Messgerät überwacht und zur Durchführung von Berechnungen verwendet, um Pass/Fail-Kriterien in Übereinstimmung mit ISO 19840 für die Charge zu bestimmen.

Die Modelle PosiTector 6000 Standard und Advanced verfügen über einen Statistikmodus. Wenn dieser ausgewählt ist, aktualisiert das Messgerät kontinuierlich die Berechnungen des laufenden Durchschnitts und der standard . Maximal- und Minimalwerte werden auch während der Messungen verfolgt.

Die letzte Messung kann mit der (-) -Taste gelöscht werden, während die (+) -Taste alle Statistiken löscht.

Ja. Wenn der Messwert von mehr als 20 % der einzelnen Messwerte zwischen 80 % der NDFT und der NDFT liegt, ist das Kriterium nicht erfüllt und die Charge scheitert.

Nein. Sobald die ISO 19840-Kriterien festgelegt sind, können die Parameter nicht mehr geändert werden. Wählen Sie eine neue 19840, geben Sie die gewünschten Kriterien ein und wiederholen Sie die Messungen.

Ja. Verwenden Sie die Taste (-), um die zuletzt durchgeführte Messung zu löschen. Jede Messung kann nur einmal wiederholt werden. Die maximale Anzahl der erlaubten Wiederholungsmessungen in der Charge wird durch die Min # Measurements bestimmt.

Bei vielen heute verwendeten Beschichtungen ist es sinnvoll, beide Werte anzugeben. Dieser Bereich ist in der Regel dem technischen Datenblatt des Beschichtungsherstellers zu entnehmen. Wirtschaftliche Faktoren und die Fließeigenschaften der Beschichtung steuern jedoch in der Regel einen übermäßigen Schichtaufbau, so dass es üblich ist, nur eine Mindestdicke anzugeben. Wenn nur ein einziger Zielwert verfügbar ist, setzen Sie die NDFT auf diesen Wert und setzen Sie MAX NDFT auf 0 und deaktivieren Sie MAX NDFT verwenden.